خدمات و فرآیندهای تضمین کیفیت ما اطمینان محصولات ما و رضایت شما را تضمین می کند.

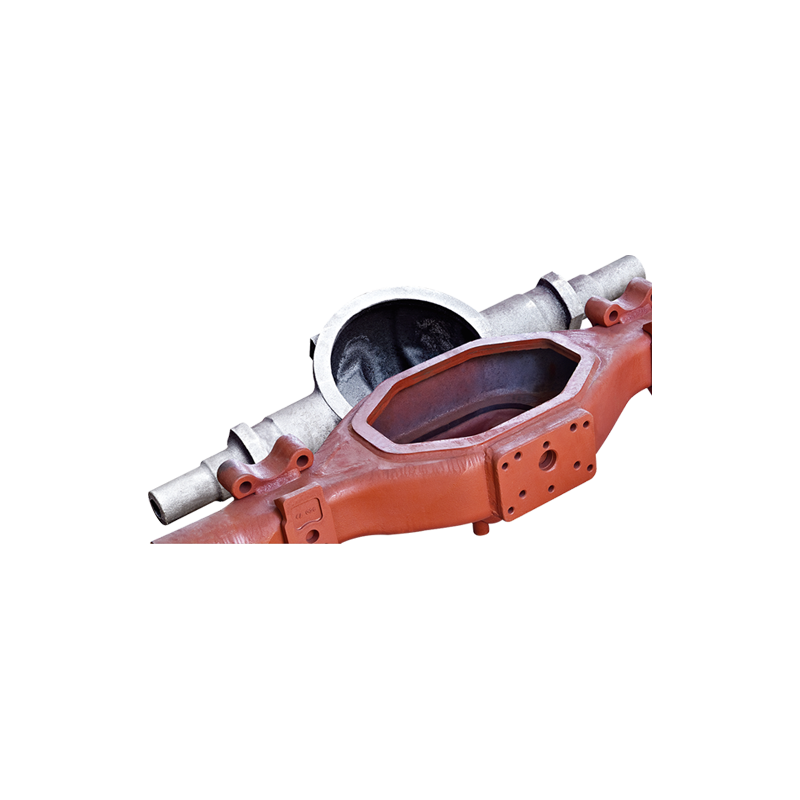

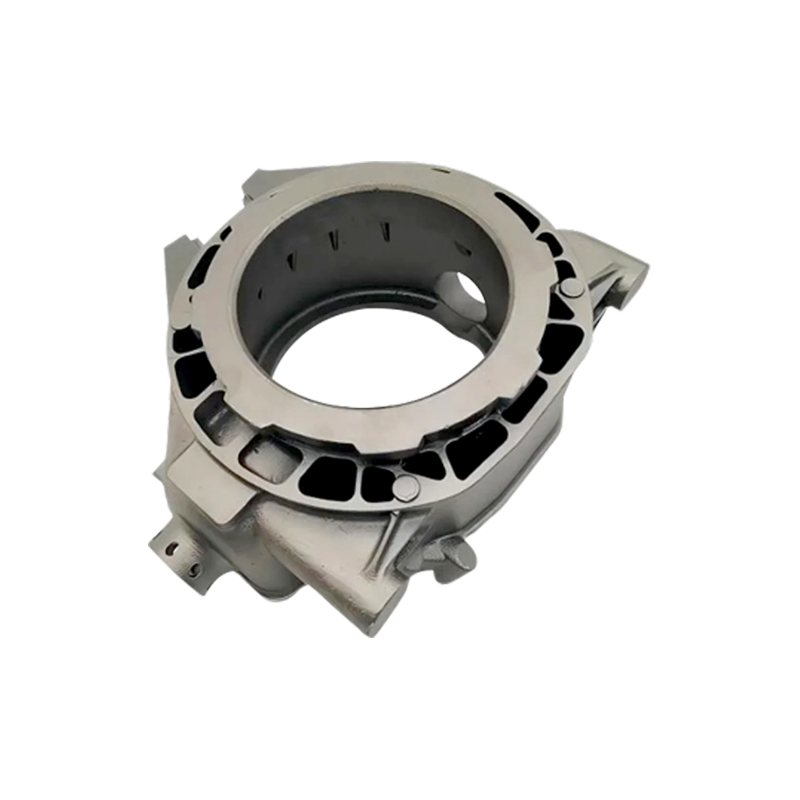

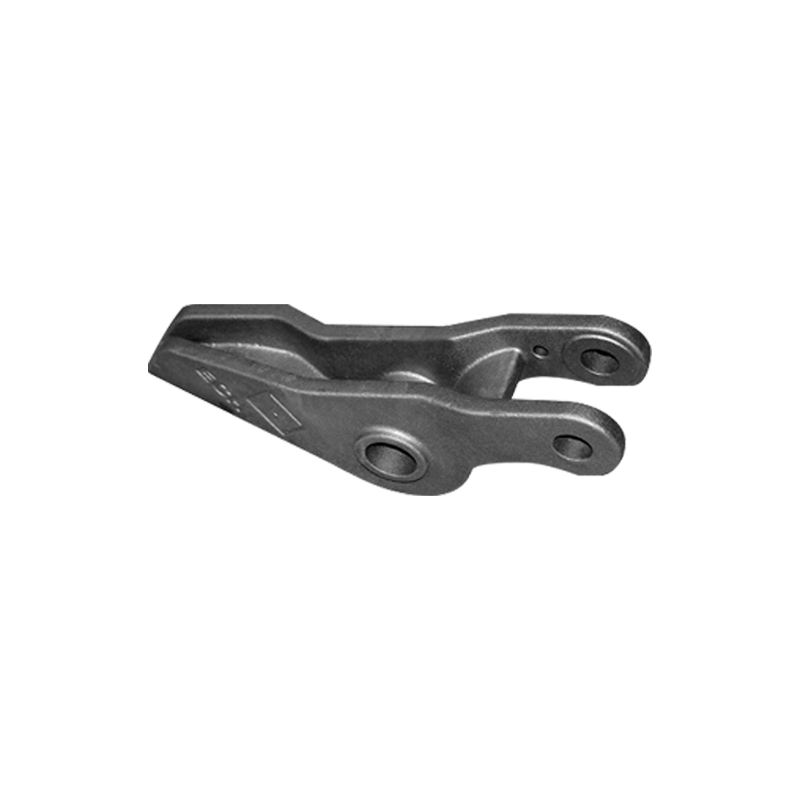

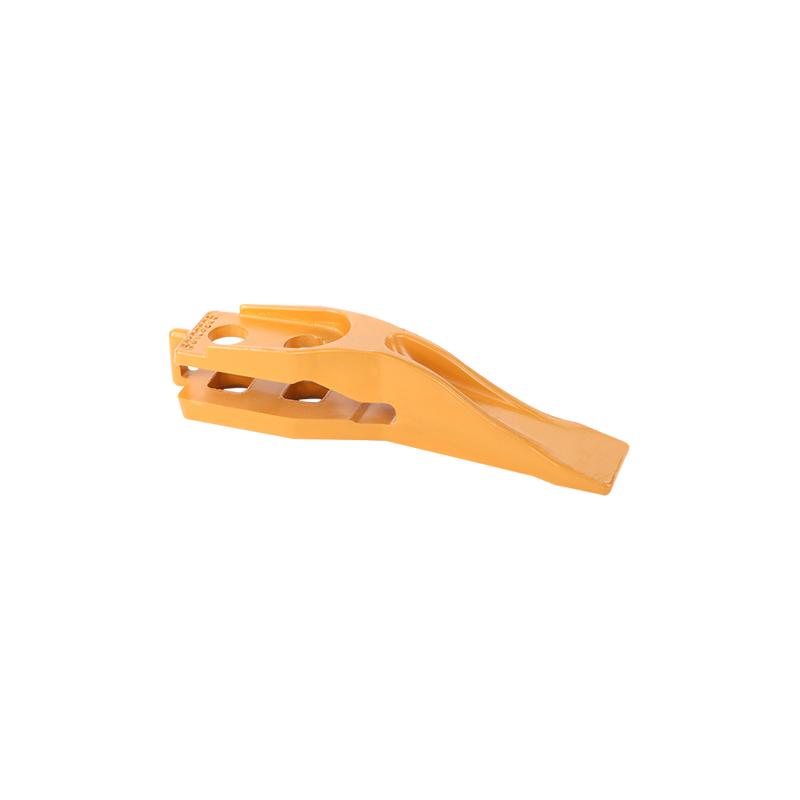

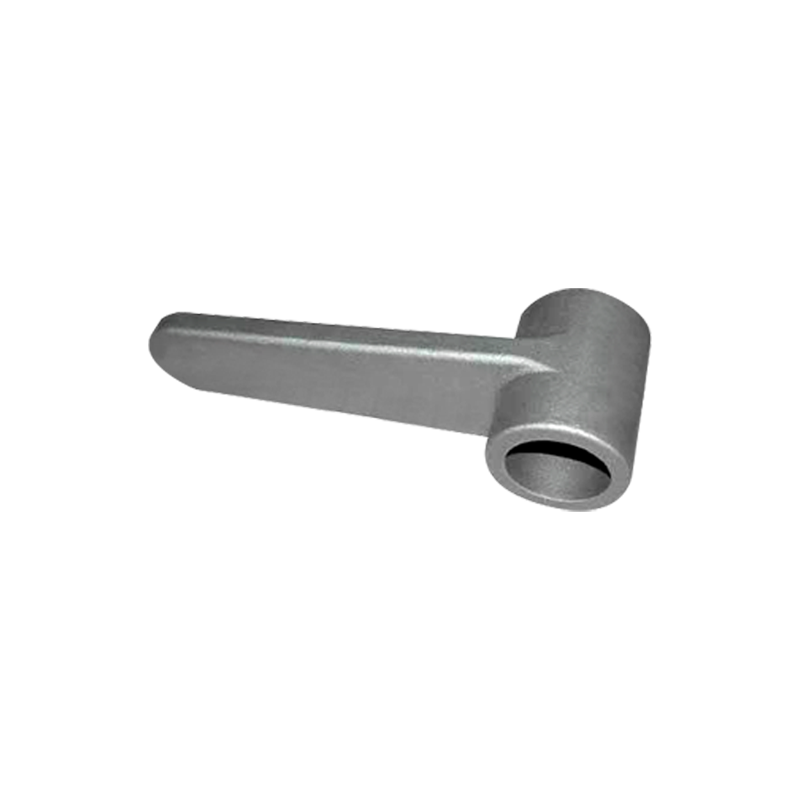

ریخته گری شن و ماسه یک تکنیک ریخته گری فلز است که به طور گسترده مورد استفاده قرار می گیرد که هزاران سال است که وجود داشته است. به دلیل مقرون به صرفه بودن، تطبیق پذیری و قابلیت تولید قطعات پیچیده، هنوز یک روش کلیدی در تولید مدرن است. در فرآیند ریخته گری شن و ماسه، فلز مذاب در قالبی از ماسه ریخته می شود تا پس از سرد شدن و جامد شدن، جسم جامد را تشکیل دهد. این فرآیند در صنایع مختلف از جمله خودروسازی، هوافضا، ساخت و ساز و ماشینآلات استفاده میشود.

1. ایجاد الگو: بنیاد ریخته گری شن و ماسه

این الگو یک کپی دقیق از محصول نهایی است، اما معمولاً کمی بزرگتر است تا انقباض فلز در طول فرآیند خنکسازی را در نظر بگیرد. به طور سنتی، الگوها از موادی مانند موم، چوب یا فلز ساخته می شدند. با این حال، در ریخته گری شن و ماسه مدرن، چاپ سه بعدی به یک تکنیک رایج برای ایجاد الگوها، به ویژه برای طرح های پیچیده تبدیل شده است. امکان استفاده از پرینت سه بعدی زمان و هزینه مرتبط با روش های سنتی را کاهش می دهد.

الگو بر اساس مشخصات طراحی قسمت نهایی ایجاد می شود. برای اطمینان از اینکه محصول ریخته گری دارای ابعاد و ویژگی های صحیح است، دقت بالایی لازم است. اگر قطعه پیچیده باشد، می توان الگوها را نیز در چند تکه ساخت و هر بخش از قالب مونتاژ می شود تا شکل نهایی را تشکیل دهد.

2. آماده سازی قالب: ایجاد فضایی برای بازیگران

پس از آماده شدن الگو، داخل جعبه یا فلاسک قرار می گیرد و مراحل ساخت قالب آغاز می شود. خود قالب از مخلوطی از ماسه و یک چسب، معمولاً خاک رس، و گاهی اوقات آب یا مواد شیمیایی ایجاد می شود که به نگه داشتن ذرات ماسه در کنار هم کمک می کند. این مخلوط ماسه در اطراف الگو فشرده می شود تا یک حفره قالب جامد تشکیل شود.

2.1 انواع شن و ماسه مورد استفاده

نوع ماسه مورد استفاده در فرآیند ریختهگری بسیار مهم است، زیرا بر کیفیت ریختهگری تأثیر میگذارد. ماسه سیلیس به دلیل در دسترس بودن، مقرون به صرفه بودن و مقاومت در برابر حرارت، متداول ترین ماده در ریخته گری شن و ماسه است. با این حال، بسته به نیازهای ریخته گری، انواع مختلفی از ماسه استفاده می شود، مانند ماسه الیوین و ماسه زیرکون، که مقاومت حرارتی بهتری دارند و می توانند برای کاربردهای خاص تر استفاده شوند.

2.2 فشرده کردن شن و ماسه

مخلوط ماسه به صورت دستی یا از طریق روش های مکانیکی در اطراف الگو فشرده می شود. هنگام فشرده سازی شن و ماسه، مراقب باشید که هیچ شکاف یا حفره هوا وجود نداشته باشد، زیرا می تواند منجر به نقص در قسمت ریخته گری شود. اگر قالب به درستی متراکم نشود، می تواند باعث جریان غیر یکنواخت فلز مذاب شود که می تواند منجر به تخلخل یا مناطق ضعیف در ریخته گری نهایی شود.

3. ذوب و ریختن: قلب فرآیند

بعد از ایجاد قالب، مرحله بعدی ذوب فلزی است که در قالب ریخته می شود. این فلز به طور معمول در یک کوره تا حالت مذاب خود گرم می شود. فلزات رایج مورد استفاده در ریخته گری شن و ماسه عبارتند از آلومینیوم، برنز، فولاد و آهن.

3.1 کوره ها و تجهیزات

انواع مختلفی از کوره ها برای ذوب فلز استفاده می شود که بستگی به فلز خاص و اندازه ریخته گری دارد. کورههای القایی الکتریکی معمولاً برای فلزات غیرآهنی مانند آلومینیوم استفاده میشوند، در حالی که کورههای نفتی یا گازی معمولاً برای فلزات آهنی مانند فولاد و چدن استفاده میشوند.

این فلز بسته به نوع آن تا دمای خاصی ذوب می شود. به عنوان مثال، آلومینیوم معمولاً در حدود 660 درجه سانتیگراد (1220 درجه فارنهایت) ذوب می شود، در حالی که فولاد به دمای بالاتر از 1370 درجه سانتیگراد (2500 درجه فارنهایت) نیاز دارد. سپس فلز مذاب از طریق فنجان ریخته گری به داخل قالب ریخته می شود و به کانال هایی به نام دروازه ها و رانرها می ریزند. این کانال ها فلز مذاب را به داخل حفره ای که الگوی آن برداشته شده است هدایت می کنند.

3.2 فرآیند ریختن

ریختن صحیح فلز برای جلوگیری از نقص بسیار مهم است. فلز باید در دمای مناسب و با سرعت کنترل شده ریخته شود تا از تلاطم جلوگیری شود که می تواند باعث ایجاد حفره های هوا شود یا باعث جامد شدن زودرس فلز شود.

4. خنک سازی و انجماد: از مایع به جامد

هنگامی که فلز مذاب حفره را پر کرد، اجازه داده می شود تا سرد و جامد شود. زمان خنک شدن بسته به اندازه و مواد ریخته گری متفاوت است. با سرد شدن فلز، کمی منقبض می شود. برای تطبیق با این امر، الگوی کمی بزرگتر از قسمت نهایی مورد نظر ساخته می شود و برای جلوگیری از ترک خوردگی یا تاب برداشتن قالب ریخته گری، در طراحی مواردی در نظر گرفته می شود.

سرد شدن و انجماد مراحل بسیار مهمی هستند. اگر فلز خیلی سریع سرد شود، می تواند باعث ایجاد ترک یا نقاط ضعیف در ریخته گری شود. اگر خیلی آهسته سرد شود، فلز ممکن است الگوهای کریستالیزه شدن ناخواسته یا اجزاء تشکیل دهد. مدیریت نرخ خنک کننده برای تولید ریخته گری با کیفیت بالا ضروری است.

4.1 کنترل سرعت خنک کننده

خنکسازی گاهی اوقات با استفاده از تکنیکهای خنککننده خاص، مانند افزودن سرما (تکههای فلزی به صورت استراتژیک در قالب قرار میگیرند تا گرما را جذب کرده و سرعت خنکسازی را کنترل کنند) کنترل میشود. در ریختهگری شن و ماسه مدرن، اغلب از شبیهسازیها برای پیشبینی نحوه رفتار فلز مذاب در هنگام سرد شدن و جامد شدن استفاده میشود که امکان کنترل بهتر بر فرآیند را فراهم میکند.

5. اتمام: پالایش ریخته گری

هنگامی که فلز سرد و جامد شد، قالب از هم جدا می شود تا ریخته گری خام نمایان شود. ریخته گری معمولاً به مراحل بیشتری نیاز دارد تا آن را به یک محصول نهایی تبدیل کند. این مراحل ممکن است شامل موارد زیر باشد:

5.1 تمیز کردن و حذف شن و ماسه

اولین مرحله حذف شن باقی مانده از سطح ریخته گری است. این کار را می توان از طریق روش های مختلفی مانند سندبلاست، پرداخت ارتعاشی یا جت آب انجام داد. فرآیند تمیز کردن، هرگونه ماده قالبی را که ممکن است در مرحله خنکسازی به سطح ریختهگری چسبیده باشد، حذف میکند.

5.2 ماشینکاری

ماشینکاری برای حذف مواد اضافی و دستیابی به ابعاد نهایی و پرداخت سطحی قطعه استفاده می شود. فرآیندهای آسیاب، تراش و سنگ زنی معمولاً در ریخته گری شن و ماسه برای ایجاد تحمل ها و کیفیت سطح مورد نیاز استفاده می شود.

5.3 عملیات حرارتی

برخی از قطعات ریخته گری ممکن است برای بهبود خواص مکانیکی خود مانند استحکام و سختی نیاز به عملیات حرارتی داشته باشند. این ممکن است شامل فرآیندهایی مانند بازپخت، خاموش کردن، یا تمپر، بسته به مواد و ویژگی های مورد نظر قسمت نهایی باشد.

مزایای ریخته گری شن و ماسه

ریخته گری شن و ماسه چندین مزیت قابل توجه دارد که آن را به انتخاب ارجح برای بسیاری از کاربردهای تولیدی تبدیل می کند:

| مزیت | توضیح |

|---|---|

| مقرون به صرفه بودن | ریخته گری شن و ماسه is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| تطبیق پذیری | می توان از آن برای ریخته گری طیف گسترده ای از فلزات و آلیاژها از جمله آلومینیوم، برنز، فولاد و آهن استفاده کرد. این باعث می شود که در بسیاری از صنایع، از خودرو گرفته تا هوافضا، قابل استفاده باشد. |

| پیچیدگی | ریخته گری شن و ماسه can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| نمونه سازی کم هزینه | ریخته گری شن و ماسه is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| محدوده اندازه | می توان از آن برای ریخته گری قطعات در اندازه های مختلف، از اجزای کوچک گرفته تا قطعات صنعتی بزرگ استفاده کرد که انعطاف پذیری در تولید را ارائه می دهد. |

زبان

زبان

FT Casting

FT Casting