خدمات و فرآیندهای تضمین کیفیت ما اطمینان محصولات ما و رضایت شما را تضمین می کند.

مقدمه

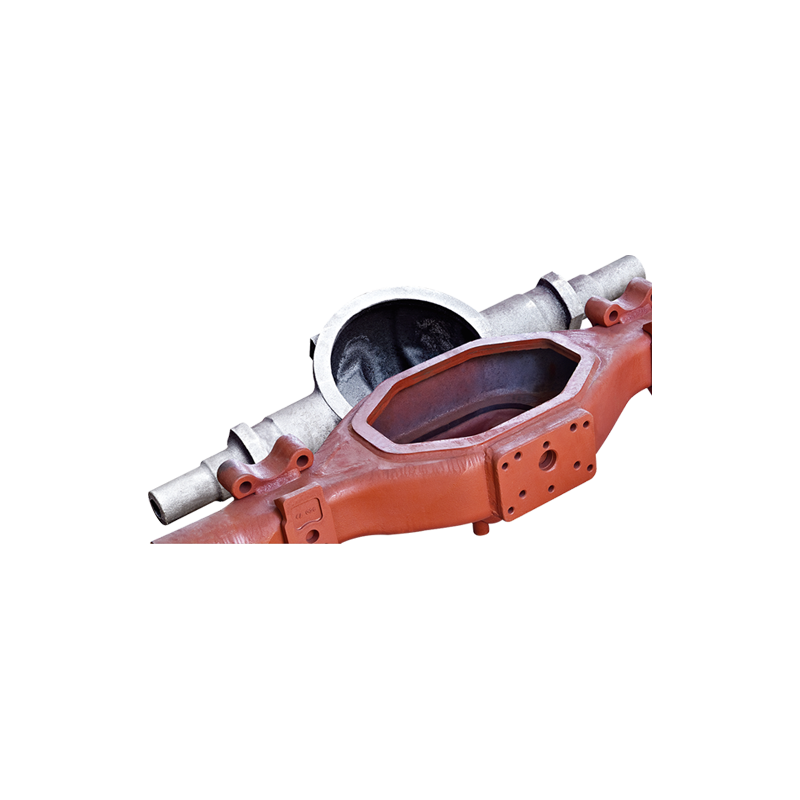

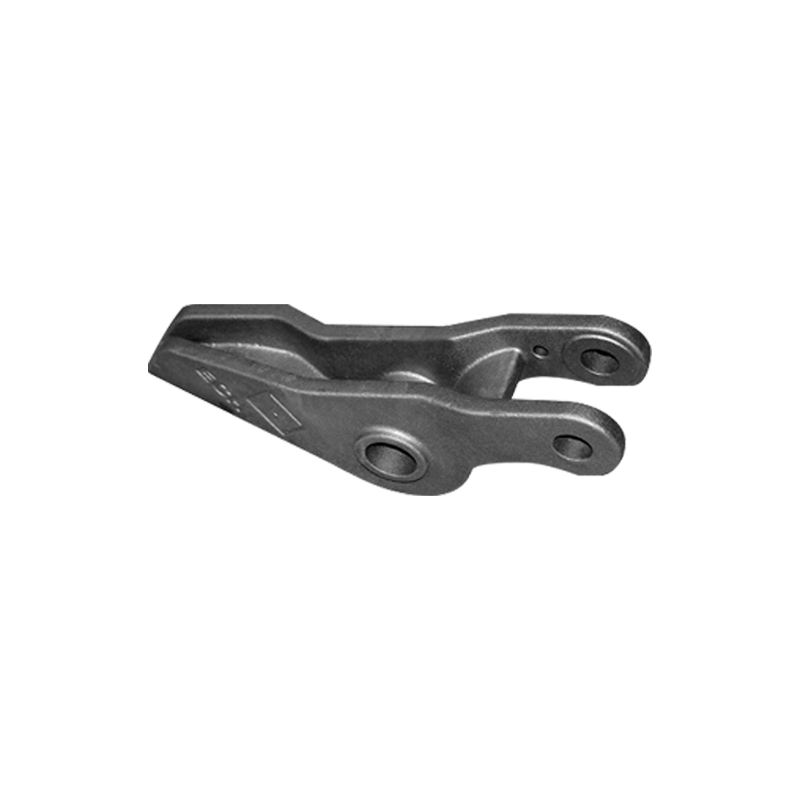

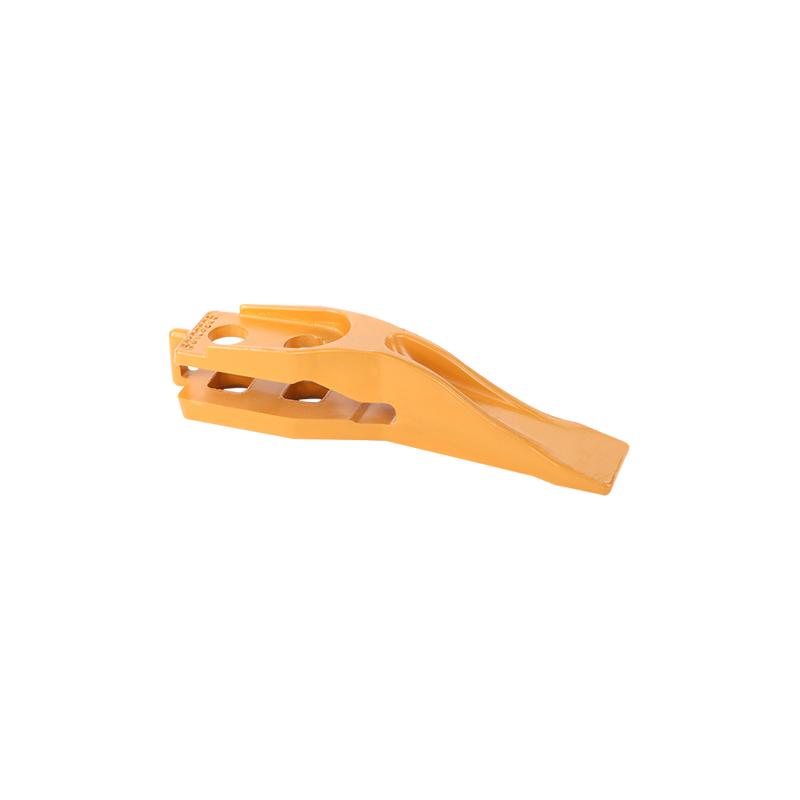

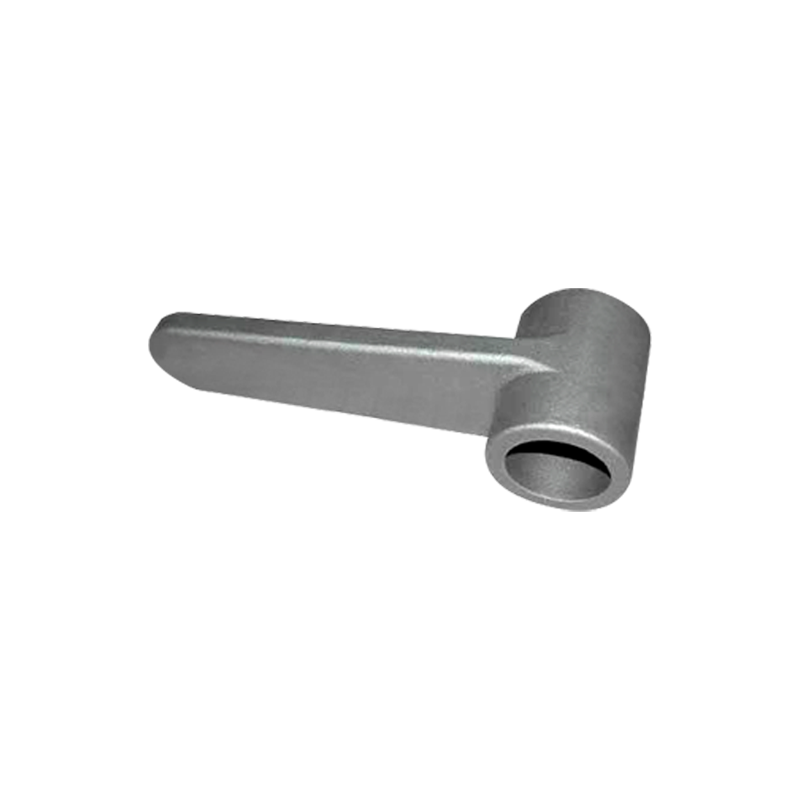

قطارها ستون فقرات حمل و نقل ریلی مدرن است و ایمنی و ثبات آنها به طور مستقیم بر زندگی و خاصیت مسافران تأثیر می گذارد. به عنوان اجزای ساختاری اصلی ، قطعات فولادی برای قطارها بارهای مکانیکی قابل توجهی و نیروهای ضربه را تحمل می کنند ، و نیاز به نیازهای تولیدی بسیار سختگیرانه دارند. قطعات فولاد ریخته گری نه تنها باید از خواص مکانیکی عالی برخوردار باشند بلکه دقت بعدی و کیفیت سطح را نیز در طی فرآیند تولید حفظ کنند.

1. طراحی و ساخت مدل

طراحی جزئی

طراحی قطعات قطار فولاد ریخته گری باید براساس تجزیه و تحلیل نیروهایی باشد که در طول کار و محیط عملیاتی تجربه می کنند. مهندسان طراحی از نرم افزار شبیه سازی پیشرفته مانند تجزیه و تحلیل عناصر محدود (FEA) برای انجام شبیه سازی های مکانیکی برای اطمینان از صدا و ایمنی ساختاری استفاده می کنند. مواد متداول ، مانند فولاد با استحکام بالا کم آلیاژ ، باید استانداردهای ملی راه آهن و مشخصات بین المللی را برای ترکیب و عملکرد رعایت کنند. مرحله طراحی همچنین نیاز به در نظر گرفتن محدودیت های فرآیند ریخته گری ، مانند ریختن جهت ، توزیع انقباض و میزان خنک کننده برای جلوگیری از نقص در طول تولید بعدی دارد.

مدل سازی

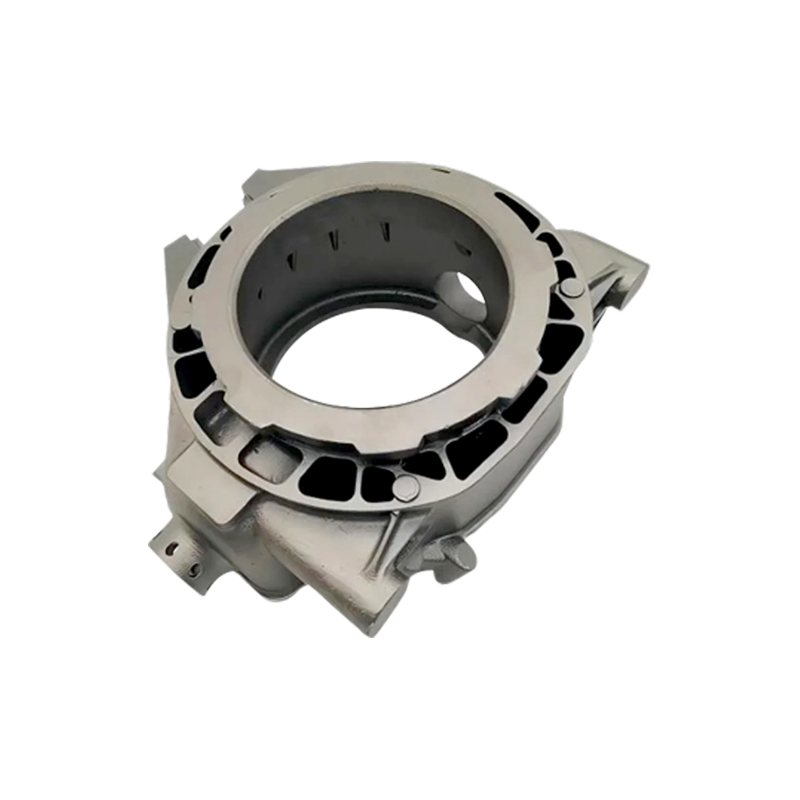

این مدل پایه و اساس فرآیند ریخته گری است و باید به طور دقیق نقشه های طراحی را تکرار کند. مواد سنتی مورد استفاده شامل چوب ، پلاستیک ، موم و فلز است. روشهای متداول شامل ماشینکاری و چاپ سه بعدی است که دومی به دلیل دقت و توانایی بالای آن در تولید اشکال پیچیده ، در سالهای اخیر به طور فزاینده ای محبوب شده است. پس از ساخت مدل ، برای اطمینان از پایان صاف و بی عیب و نقص و جلوگیری از سوراخ ها و سطوح خشن در ریخته گری ، به تصفیه سطح نیاز است. کمک هزینه های ماشینکاری نیز در طراحی مدل برای تسهیل ماشینکاری بعدی گنجانده شده است.

2. ساخت قالب

قالب های ریخته گری شن

قالب های شن و ماسه رایج ترین نوع قالب هستند و از شن و ماسه رس رس یا ماسه رزین ساخته شده اند. ساخت قالب شامل شکل گیری ، ساخت هسته و مونتاژ است. در حین تشکیل ، یک قالب به ماسه فشار می یابد تا یک حفره ایجاد شود. سپس قالب برای ایجاد حفره ریخته گری برداشته می شود. مؤلفه اصلی برای تأمین ساختار داخلی به یک جعبه اصلی ساخته شده از مواد نسوز نیاز دارد. قالب های شن و ماسه نفوذپذیری هوا و استحکام قالب عالی ، تسهیل تخلیه گاز و جریان فولاد مذاب را ارائه می دهند.

قالب های فلزی

برای قطعات تولید انبوه که نیاز به دقت بالایی دارند ، می توان از قالب های فلزی مانند قالب های فولادی استفاده کرد. قالب های فلزی مزایایی مانند مقاومت در برابر سایش زیاد ، عمر طولانی و پایداری بعدی را ارائه می دهند ، اما تولید آنها گران تر است و در درجه اول برای ریخته گری های کوچک و پیچیده استفاده می شود. قالبهای فلزی با استفاده از ابزار CNC ساخته شده و برای تقویت سختی و مقاومت در برابر سایش به عملیات حرارتی نیاز دارند.

3. ذوب و ریختن

ذوب فولادی

فرآیند ذوب به طور معمول در یک کوره قوس الکتریکی یا کوره القایی انجام می شود. دمای کوره و ترکیب شیمیایی مطابق با مخلوط فولادی تنظیم می شوند. محتوای عناصری مانند کربن ، گوگرد و فسفر به شدت کنترل می شود تا از قدرت و سختی ریخته گری اطمینان حاصل شود. Deoxidizer و عناصر آلیاژ نیز در طی فرآیند ذوب برای تقویت خلوص و عملکرد فولاد اضافه می شوند. پس از ذوب ، دمای فولاد مذاب اندازه گیری می شود تا اطمینان حاصل شود که در دمای مایع مناسب در هنگام ریختن قرار دارد.

روند نزله

ریختن یک گام مهم است که بر کیفیت ریخته گری تأثیر می گذارد. فولاد مذاب از طریق سیستم دروازه به داخل حفره قالب جریان می یابد. یک سیستم دروازه به خوبی طراحی شده ، جریان صافی از فولاد مذاب را تضمین می کند و از تلاطم و تشکیل منافذ جلوگیری می کند. ریختن سرعت و دما باید کاملاً کنترل شود. سرعت بیش از حد سریع می تواند منجر به اجزاء گاز شود ، در حالی که سرعت خیلی کند می تواند به راحتی یک بسته سرد را تشکیل دهد. پس از ریختن ، فولاد مذاب به تدریج درون قالب جامد می شود. میزان خنک کننده تأثیر مستقیمی بر ساختار دانه و خصوصیات ریخته گری دارد.

4. تمیز کردن و عملیات حرارتی ریخته گری

نظافت

پس از جامد سازی ، ریخته گری نیاز به خرد کردن قالب ماسه ، برداشتن فلش و تمیز کردن سطح دارد. از تجهیزات مکانیکی مانند برش و چرخ دستی برای از بین بردن مواد اضافی برای اطمینان از طرح کلی ریخته گری استفاده می شود. تمیز کردن همچنین ماسه و مقیاس باقیمانده را برای بهبود سطح سطح از بین می برد. نقص سطحی مانند منافذ و اجزاء با جوشکاری ترمیم می شود.

عملیات حرارتی

عملیات حرارتی یک گام مهم در بهبود خصوصیات مکانیکی ریخته گری ها است. بازپخت استرسهای داخلی را از بین می برد و یکنواختی ریزساختار را بهبود می بخشد. عادی سازی اندازه دانه را تصفیه می کند و قدرت را افزایش می دهد. فرونشاندن به سرعت فولاد را خنک می کند تا یک ساختار مارتنزیتی سخت تشکیل شود. و Tempering تعادل بین سختی و سختی را تنظیم می کند. پارامترهای عملیات حرارتی باید دقیقاً متناسب با ترکیب مواد و استفاده در نظر گرفته شده برای جلوگیری از گرمای بیش از حد یا زیربنایی باشد که این امر می تواند منجر به تخریب عملکرد شود.

5. ماشینکاری و بازرسی

ماشینکاری

بازیگران با گرما به طور معمول تحت عملیات نهایی ، از جمله چرخش ، فرز ، حفاری و سنگ زنی قرار می گیرند تا به ابعاد طراحی شده و تحمل های هندسی دست یابند. ماشینکاری نه تنها دقت مونتاژ را تضمین می کند بلکه باعث افزایش سطح سطح می شود و عملکرد قسمت را افزایش می دهد. در حین ماشینکاری ، باید از تغییر شکل و آسیب جلوگیری شود و برای تأمین قطعات و کنترل کمک هزینه های ماشینکاری باید از وسایل استفاده شود.

بازرسی با کیفیت

قطعات فولادی ریخته گری باید تحت آزمایش های غیر مخرب سختگیرانه قرار بگیرند ، از جمله موارد زیر:

آزمایش اولتراسونیک (UT): ترک های داخلی ، اجزاء و سایر نقایص را تشخیص می دهد.

آزمایش رادیوگرافی (RT): از تصویربرداری با اشعه ایکس برای شناسایی منافذ داخلی و ترک ها استفاده می کند.

آزمایش ذرات مغناطیسی (MT): ترک های سطح و زیرسطحی را تشخیص می دهد. اندازه گیری های بعدی و تست های خاصیت مکانیکی (تست های کششی ، سختی و ضربه) به طور همزمان انجام می شود تا اطمینان حاصل شود که محصول از طراحی و الزامات استاندارد برخوردار است.

6. بازرسی محصول نهایی و بسته بندی

بازرسی نهایی

پس از ماشینکاری و آزمایش ، یک بازرسی جامع بصری برای اطمینان از عدم وجود ترک ها ، تغییر شکل ، زنگ زدگی و سایر موارد انجام می شود. ابعاد برای تأیید صحت مونتاژ بررسی می شود. تست های عملکردی بر روی قسمت های کلیدی مانند تعادل پویا محور انجام می شود.

بسته بندی و حمل و نقل

محصولات نهایی با استفاده از مواد جذب کننده شوک برای جلوگیری از آسیب در هنگام حمل و نقل بسته بندی می شوند. مهار کننده های زنگ زدگی برای جلوگیری از زنگ زدگی روی سطح اعمال می شوند. برچسب بسته بندی به وضوح مدل محصول ، مشخصات ، تاریخ تولید و اقدامات احتیاطی را برای اطمینان از تدارکات و نصب صاف نشان می دهد. $ $

زبان

زبان

FT Casting

FT Casting