خدمات و فرآیندهای تضمین کیفیت ما اطمینان محصولات ما و رضایت شما را تضمین می کند.

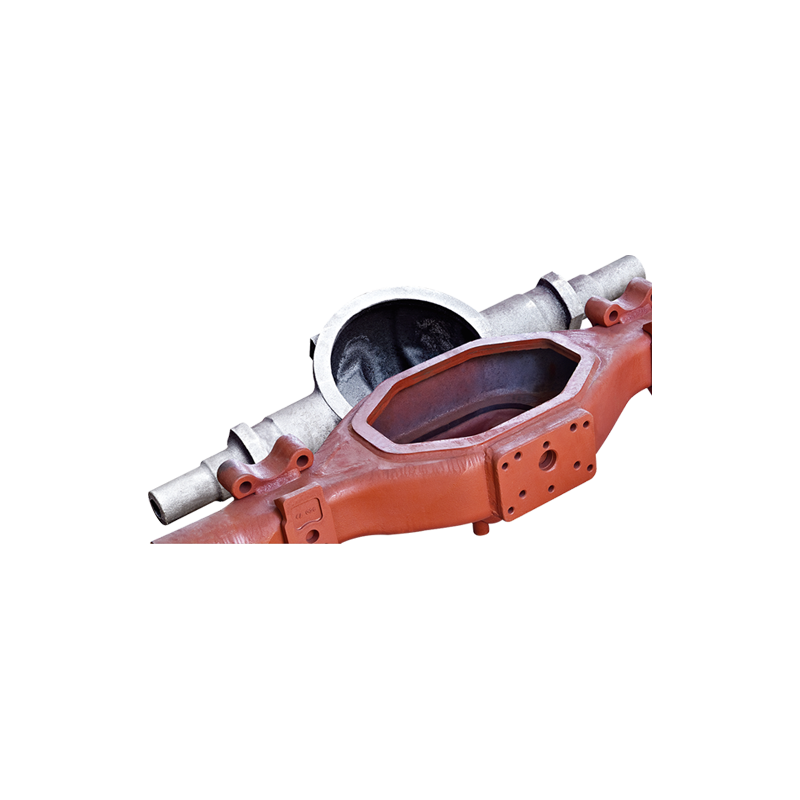

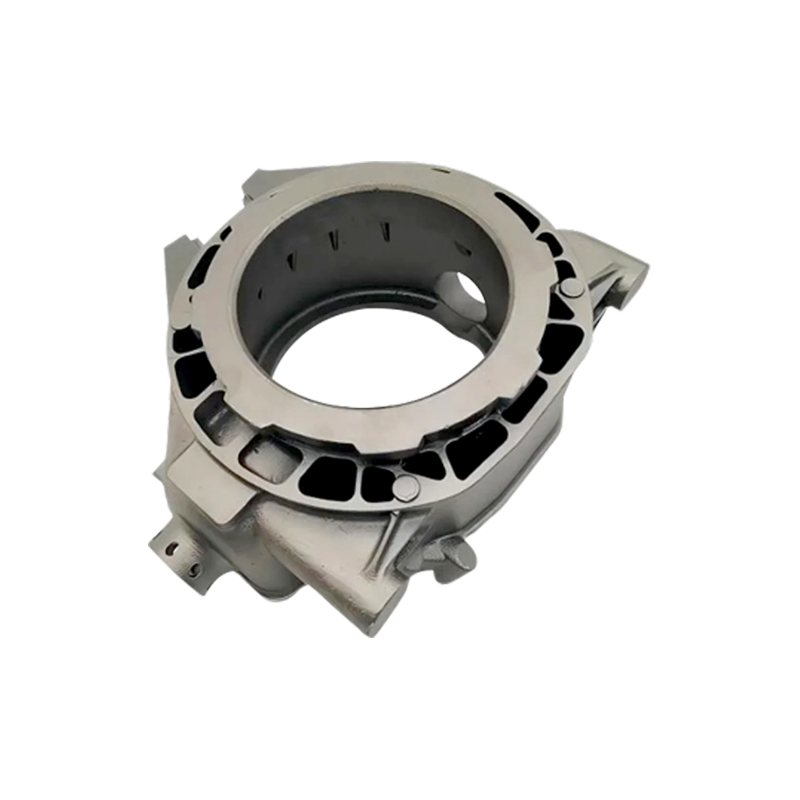

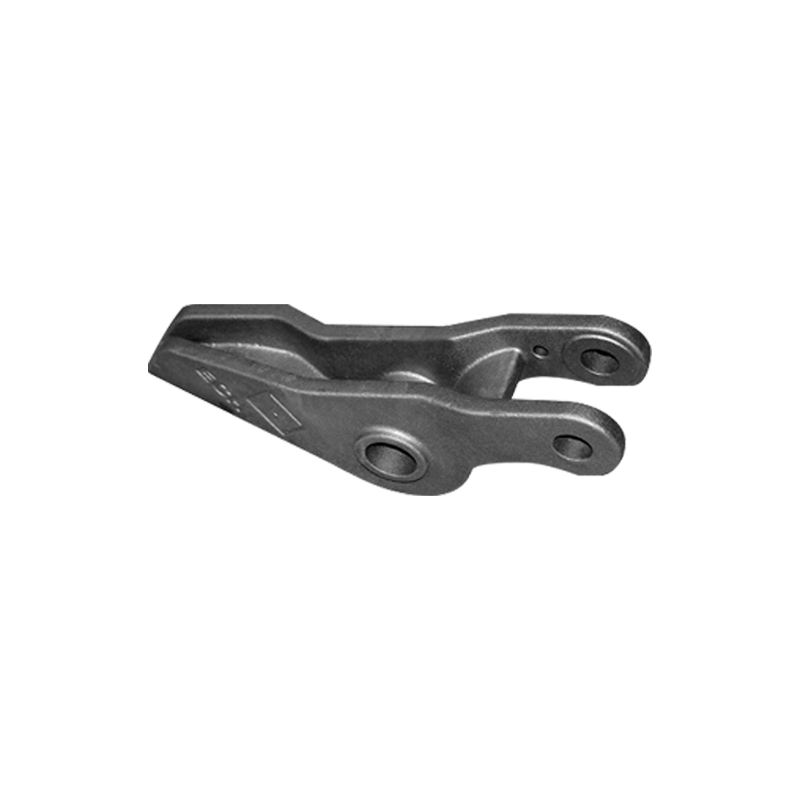

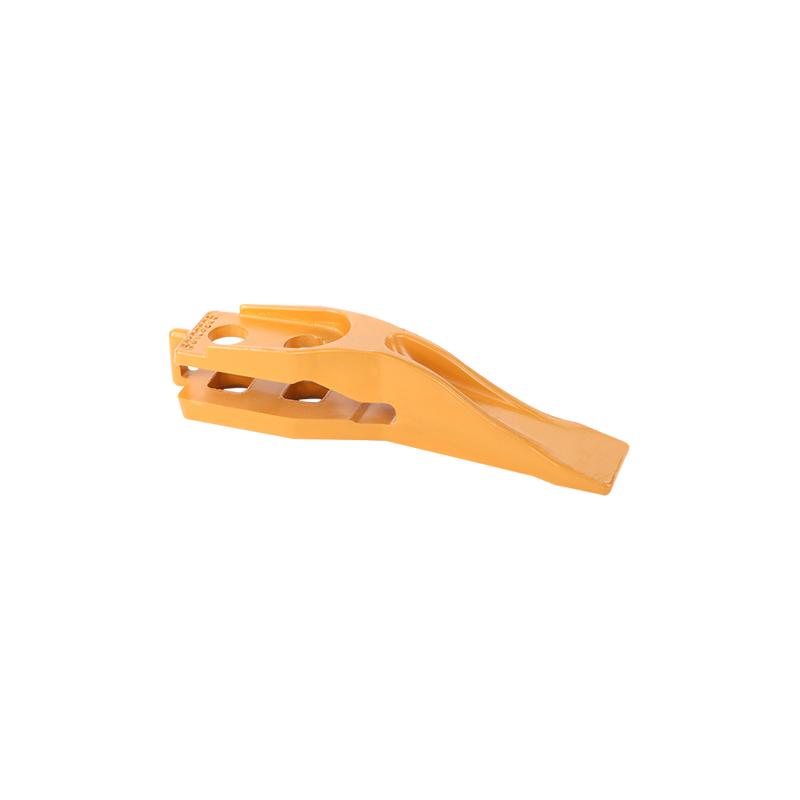

صنعت راه آهن همیشه برای اطمینان از ایمنی ، قابلیت اطمینان و کارآیی قطارها به قطعات فولادی با کیفیت بالا متکی بوده است. در میان این قسمت ها ، قطعات استیل ریخته گری قطار ، به عنوان بخش مهمی از ساختار قطار ، مسئولیت اصلی حمل و انتقال قدرت را بر عهده دارد. با پیشرفت مداوم فناوری ریخته گری و علوم مواد ، دوام و عملکرد قطعات استیل با قطار به طور قابل توجهی بهبود یافته است.

1. پیشرفت در فناوری ریخته گری مدرن

روشهای ریخته گری سنتی ، مانند ریخته گری ماسه ، اگرچه کم هزینه و بالغ است ، اما دارای نقص هایی مانند منافذ ، حفره های انقباض و اجزاء است که بر کیفیت بازیگران تأثیر می گذارد. به منظور بهبود عملکرد بازیگران ، فناوری بازیگران مدرن دائماً در حال نوآوری است:

ریخته گری سرمایه گذاری: با تولید قالب های موم با دقت بالا ، قطعات فولادی با سازه های پیچیده و دقت بالایی می توان به دست آورد و میزان پردازش پس از آن را کاهش می دهد.

ریخته گری ماسه ای بهبود یافته: از قالب های ماسه ای ساخته شده از مواد نسوز با استحکام بالا برای بهبود سطح سطح حفره و کاهش نقص ریخته گری استفاده می شود.

ریخته گری خلاء: ریختن فولاد مذاب در یک محیط خلاء به طور موثری اجزاء گاز و اکسیداسیون را کاهش می دهد و چگالی و خصوصیات مکانیکی ریخته گری ها را بهبود می بخشد.

این فرآیندهای پیشرفته نقص داخلی را کاهش داده و ریزساختار ریخته گری ها را بهینه می کند و از این طریق خواص مکانیکی و عمر خدمات قطعات فولادی چدن را تا حد زیادی بهبود می بخشد.

2. بهینه سازی ترکیب آلیاژ فولادی

اگرچه فولاد کربن سنتی از استحکام متوسط برخوردار است ، اما فاقد مقاومت در برابر خوردگی و مقاومت در برابر سایش است و پاسخگویی به الزامات قطارها در شرایط کار پیچیده دشوار است. محققان انواع فرمول های فولادی آلیاژ را بر اساس نیازهای عملکردی قطعات فولادی ریخته گری طراحی کرده اند:

Chromium (CR): سختی و مقاومت در برابر خوردگی فولاد را بهبود می بخشد ، به خصوص برای محافظت در محیط های اکسید کننده و شرایط رطوبت بالا.

نیکل (NI): مقاومت و مقاومت در برابر دمای کم فولاد را تقویت می کند ، و باعث می شود که ریخته گری ها مستعد ترک خوردگی شکننده در محیط های سرد باشند.

Molybdenum (MO): قدرت درجه حرارت بالا و مقاومت خزش فولاد را بهبود می بخشد ، مناسب برای قطعاتی که در برابر بارهای مداوم و اصطکاک درجه حرارت بالا مقاومت می کنند.

وانادیوم (V): دانه ها را اصلاح می کند ، قدرت کلی و زندگی خستگی را بهبود می بخشد.

با تخصیص عقلانی این عناصر آلیاژ ، قطعات فولادی ریخته گری به تعادل خوبی بین سختی ، استحکام ، مقاومت و مقاومت در برابر خوردگی دست می یابند و عملکرد جامع قطعات قطار را تا حد زیادی تقویت می کنند.

3. کاربرد نوآورانه فرآیند تصفیه حرارت

پس از ریخته گری ، ساختار داخلی قطعات فولادی ریخته گری معمولاً باید از طریق عملیات حرارتی تنظیم شود تا نیازهای استحکام و چقرمگی را برآورده کند. در سالهای اخیر ، استفاده از فن آوری های جدید تصفیه حرارتی عملکرد قطعات را بهینه کرده است:

Austenitization و خاموش کردن و مزاج: درمان های سنتی خاموش و معتدل ، با گرم کردن به منطقه آستنیت و سپس خنک شدن به سرعت ، یک ساختار مارتنزیتی را با سختی بالا بدست آورید و سپس از طریق تنش داخلی از طریق معتدل از بین می برید تا خصوصیات مکانیکی متعادل را بدست آورید.

Austenitization ایزوترمال (Austempering): میزان خنک کننده را کنترل کنید تا قطعات فولادی ساختار باینیت را بدست آورند ، چقرمگی ضربه و مقاومت در برابر سایش را بهبود بخشند ، مناسب برای قطعات مقاوم در برابر سایش با استحکام بالا.

درمان ترمو مکانیکی (درمان ترمو مکانیکی): فرآیند تغییر شکل را با عملیات حرارتی ترکیب کنید ، دانه ها را در حین کار گرم انجام دهید و به طور قابل توجهی قدرت و خستگی قطعات فولادی را بهبود بخشید.

این فن آوری های عملیات حرارتی ریزساختار ریخته گری ها ، بهبود مقاومت در برابر خستگی ، مقاومت در برابر سایش و مقاومت در برابر ضربه را بهینه می کنند و قطعات را برای شرایط کار پیچیده طولانی مدت راه آهن مناسب تر می کنند.

4. پیشرفت در فن آوری کنترل کیفیت و آزمایش

عملکرد قطعات فولادی چدن نه تنها به مواد و فرآیندها بستگی دارد ، بلکه کنترل کیفیت دقیق بخش مهمی از اطمینان از ایمنی است. استفاده از فناوری تشخیص مدرن ، دقت در تشخیص نقص و ارزیابی عملکرد را بسیار بهبود بخشیده است:

آزمایش اولتراسونیک: از امواج صوتی با فرکانس بالا برای تشخیص ترک های داخلی ، منافذ و سایر نقایص استفاده کنید ، که می توانند در زمان واقعی به صورت آنلاین شناسایی شوند و باعث بهبود کارایی تشخیص می شوند.

رادیوگرافی اشعه ایکس: می تواند به طور شهودی ساختار داخلی را به نمایش بگذارد ، اجزاء کوچک و نقص های بدون شکل را پیدا کند و اطمینان حاصل کند که ریخته گری ها متراکم و بی ضرر هستند.

بازرسی ذرات مغناطیسی: نسبت به ترک های سطح و نزدیک به سطح حساسیت زیادی دارد و برای تشخیص نقص سطح قطعات فولادی مناسب است.

شبیه سازی و شبیه سازی رایانه: از طریق شبیه سازی عددی ، میدان دما ، فرآیند جامد سازی و توزیع استرس در فرآیند ریخته گری پیش بینی می شود و پارامترهای طراحی و فرآیند از قبل بهینه می شوند تا احتمال نقص را کاهش دهند.

همراه با انواع فن آوری های تشخیص ، تولید کنندگان می توانند به سرعت مشکلات کیفیت را در مرحله اولیه ریخته گری تشخیص و حل کنند تا اطمینان حاصل شود که قطعات فولادی بازیگران مطابق با استانداردهای طراحی هستند.

5. تأثیر بر عملکرد و ایمنی قطار

پیشرفت های تکنولوژیکی فوق به طور مستقیم ارتقاء عملکرد قطعات فولادی قطار را ترویج کرده و تأثیر عمیقی بر عملکرد کلی قطار دارد:

عمر خدمات گسترده: قطعات فولادی با کیفیت بالا دارای خستگی و مقاومت در برابر سایش قوی تر هستند و باعث کاهش و نگهداری مکرر می شوند.

بهبود ایمنی عملیاتی: قدرت بخش بهبود یافته خطر شکستگی را کاهش می دهد و تضمین می کند که قطعات در طول رانندگی پایدار و قابل اعتماد هستند.

کاهش هزینه های تعمیر و نگهداری و خرابی: قطعات با کیفیت بالا باعث کاهش فرکانس نگهداری ، کاهش سرمایه گذاری در نگهداری و بهبود کارآیی عملیاتی قطار می شود.

بهبود بهره وری انرژی: قطعات با کیفیت بالا باعث کاهش اصطکاک مکانیکی و از بین رفتن انرژی می شوند و به حمل و نقل راه آهن سبز و صرفه جویی در انرژی کمک می کنند.

سازگار با شرایط کار در حال تغییر: مقاومت در برابر خوردگی و مقاومت در برابر دمای بالا را تقویت کنید ، تا قطارها بتوانند با آب و هوای مختلف و شرایط پیچیده جاده سازگار شوند. $ $

زبان

زبان

FT Casting

FT Casting