خدمات و فرآیندهای تضمین کیفیت ما اطمینان محصولات ما و رضایت شما را تضمین می کند.

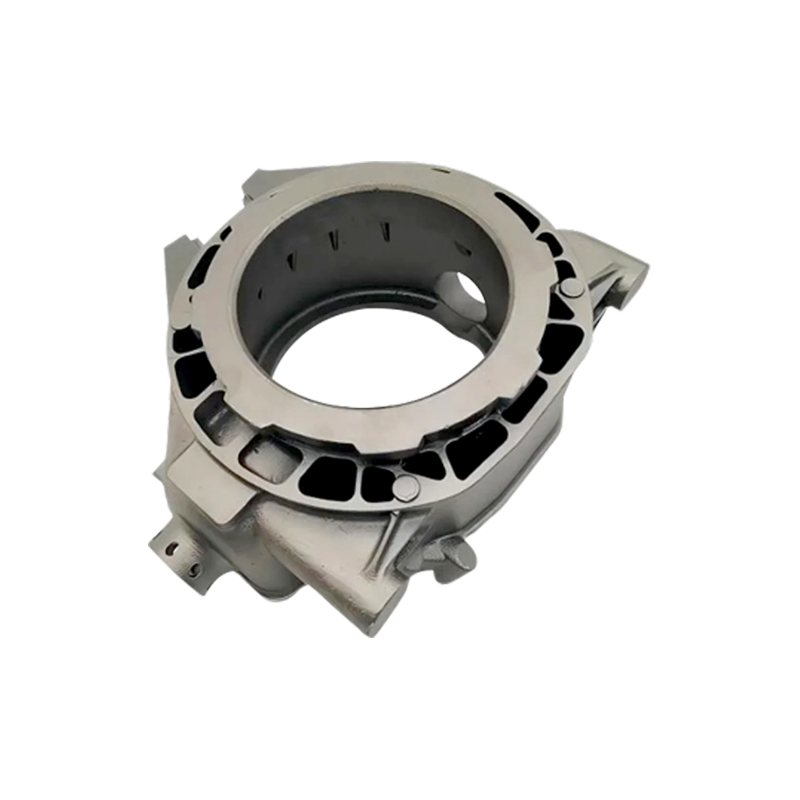

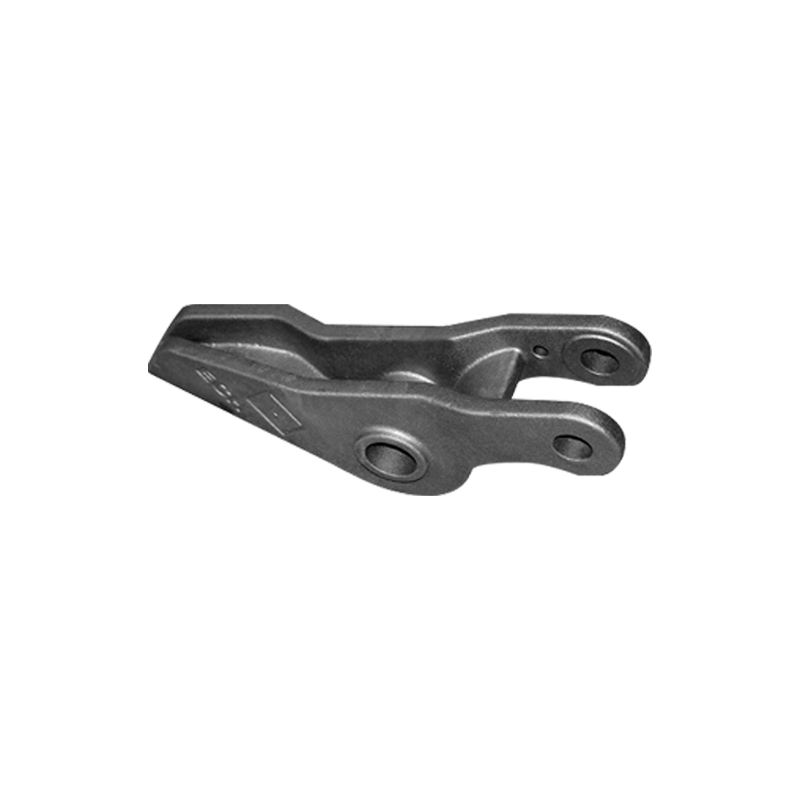

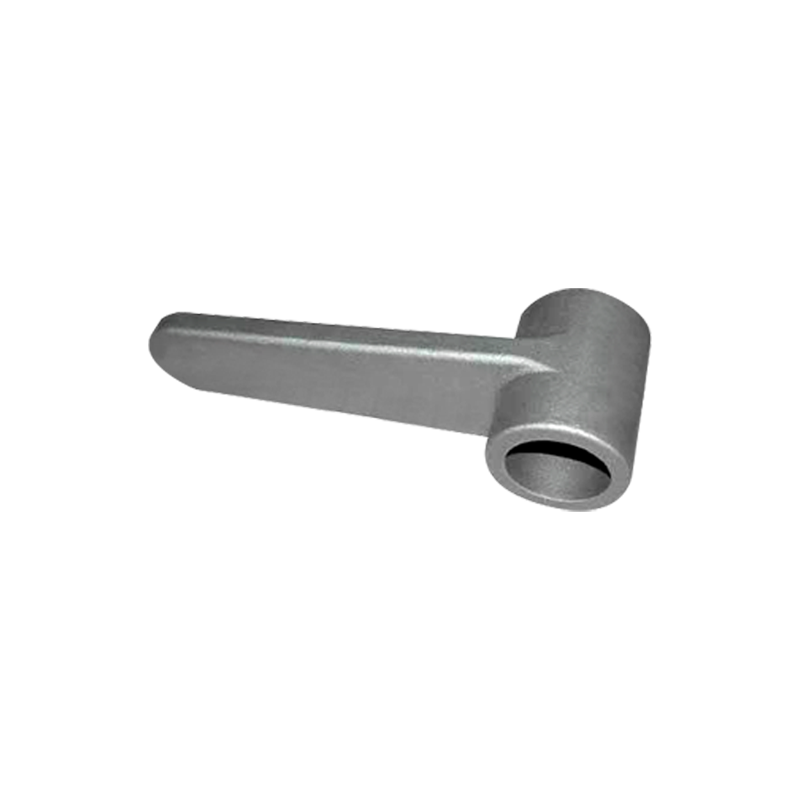

ترکیب مواد: انعطافپذیری قیدهای مسیر فولادی ریختهگری قطار تحت تنش و کرنش اساساً با کیفیت فولاد مورد استفاده مرتبط است. این قلاب ها معمولاً از فولادهای آلیاژی با عیار بالا ساخته می شوند که به دلیل استحکام کششی و چقرمگی استثنایی خود انتخاب می شوند. عناصر آلیاژی خاص مانند کربن، منگنز، کروم و مولیبدن برای افزایش توانایی فولاد در مقاومت در برابر تغییر شکل و شکست تحت بار انتخاب می شوند. فولاد تحت فرآیندهای عملیات حرارتی دقیقی قرار می گیرد - مانند خاموش کردن و تمپر کردن - که ریزساختار فلز را اصلاح می کند و در نتیجه شکل پذیری، سختی و دوام کلی آن را بهبود می بخشد. این ترکیب از ترکیب مواد و عملیات حرارتی تضمین میکند که قیدها میتوانند در برابر نیروهای مکرر و شدید اعمالشده توسط عملیات قطار بدون تجربه سایش یا شکست قابل توجه مقاومت کنند.

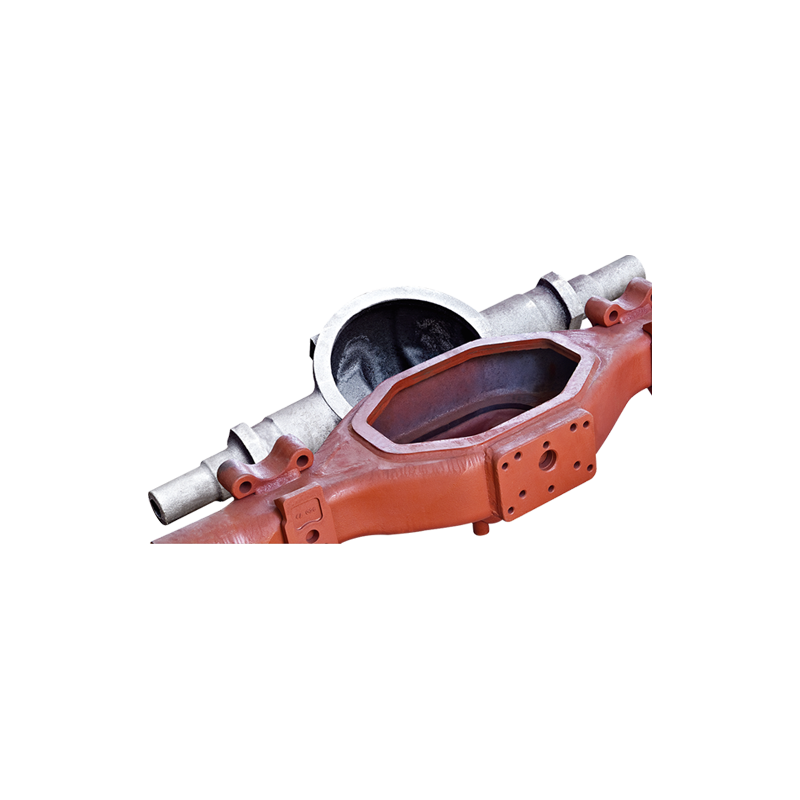

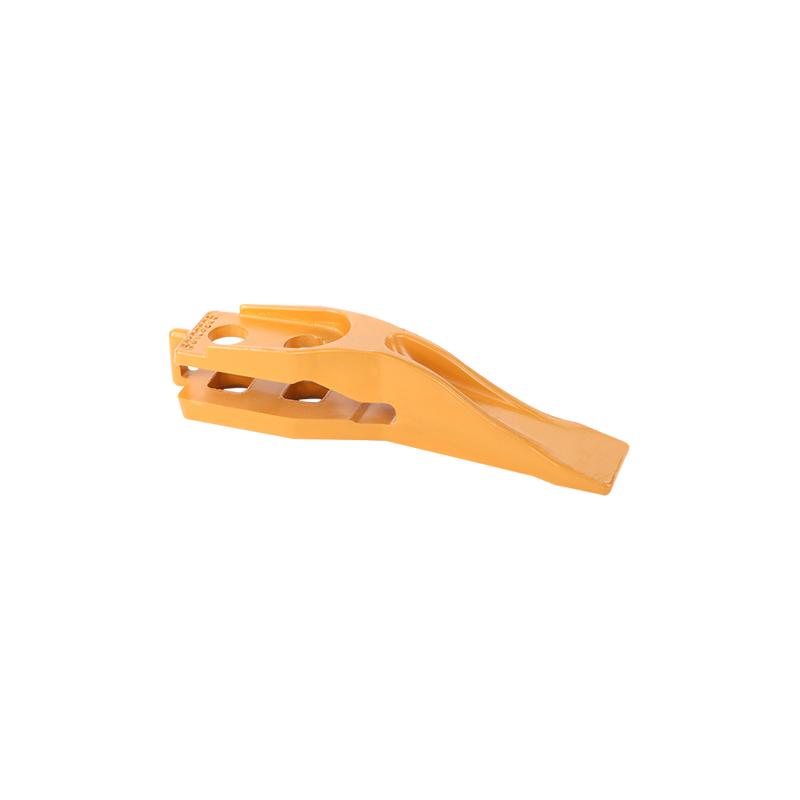

طراحی و هندسه: طراحی و هندسه قیدها در مدیریت توزیع تنش و کرنش بسیار مهم است. مهندسان با دقت شکل غل و زنجیر را بهینه میکنند تا اطمینان حاصل کنند که نیروهای وارد شده در طول حرکت قطار به طور مساوی در کل ساختار توزیع میشوند. این شامل مدل سازی و تجزیه و تحلیل پیچیده برای شناسایی و به حداقل رساندن نقاط تمرکز تنش است - مناطقی که تنش می تواند به طور نامتناسبی بالا باشد و منجر به ترک خوردگی یا شکست بالقوه شود. هندسه غل و زنجیر اغلب با انتقال تدریجی و لبه های گرد طراحی می شود تا خطر استرس موضعی را کاهش دهد. علاوه بر این، تلورانسهای ابعادی در طول ساخت به شدت کنترل میشوند تا اطمینان حاصل شود که هر غل به طور مداوم تحت بار عمل میکند و یک اتصال قابل اعتماد و قوی بین اجزای مسیر ایجاد میکند.

مقاومت در برابر خستگی: قیدهای ریل قطار به دلیل عبور مداوم قطارها تحت بارهای چرخه ای قرار می گیرند که باعث فشار مکرر بر روی مواد می شود. این بارگذاری چرخه ای می تواند منجر به خستگی شود، آسیب ساختاری پیش رونده و موضعی که زمانی رخ می دهد که یک ماده در معرض بارگیری و تخلیه مکرر قرار می گیرد. قلاب های فولادی ریخته گری با کیفیت بالا به گونه ای طراحی شده اند که مقاومت خستگی عالی داشته باشند، به این معنی که می توانند این تنش های چرخه ای را در مدت طولانی بدون ایجاد ترک یا ضعیف شدن تحمل کنند. مقاومت در برابر خستگی توسط ریزساختار ریزدانه فولاد افزایش می یابد که از طریق خنک سازی کنترل شده در طی فرآیندهای ریخته گری و عملیات حرارتی به دست می آید. روش های آزمایش غیر مخرب، مانند بازرسی ذرات اولتراسونیک یا مغناطیسی، اغلب در طول تولید برای شناسایی و از بین بردن هر گونه نقص داخلی که می تواند به عنوان نقطه شروع ترک های خستگی عمل کند، استفاده می شود.

درمان های سطحی: طول عمر قیدهای فولادی نیز تحت تأثیر عملیات سطحی اعمال شده بر روی آنها است. این درمانها برای محافظت از غل و زنجیر در برابر عوامل محیطی که میتوانند سایش و تخریب را تسریع کنند، طراحی شدهاند. به عنوان مثال، پوشش های گالوانیزه یا سایر پوشش های محافظ را می توان برای جلوگیری از خوردگی، که یک مسئله رایج در محیط های بیرونی و خشن است، اعمال کرد. خوردگی فولاد را ضعیف می کند و حساسیت آن به تنش و کرنش را افزایش می دهد. شات پینینگ - فرآیندی که در آن سطح شاکله با محیطهای کروی کوچک بمباران میشود - میتواند برای ایجاد تنشهای پسماند فشاری بر روی سطح استفاده شود و مقاومت در برابر خستگی را افزایش دهد. این عملیات سطحی با حفظ یکپارچگی فولاد تحت تنش مداوم، عمر عملکردی قیدها را افزایش می دهد.

تعمیر و نگهداری منظم: حتی بادوام ترین قلاب ها نیز به نگهداری منظم نیاز دارند تا عملکرد مداوم آنها در شرایط استرس و فشار تضمین شود. روالهای تعمیر و نگهداری معمولاً شامل بازرسیهای بصری، آزمایشهای غیرمخرب، و تعویض دورهای غلاتی است که نشانههایی از سایش یا آسیب را نشان میدهند. بازرسی های منظم به شناسایی علائم اولیه خستگی، خوردگی یا آسیب مکانیکی کمک می کند که می تواند توانایی تحمل بار را به خطر بیندازد. برنامه های تعمیر و نگهداری معمولاً بر اساس شرایط عملیاتی و طول عمر مورد انتظار قیدها تعیین می شود. تعمیر و نگهداری پیشگیرانه نه تنها عمر قیدها را افزایش می دهد، بلکه ایمنی و قابلیت اطمینان سیستم راه آهن را به طور کلی افزایش می دهد.3

زبان

زبان

FT Casting

FT Casting