خدمات و فرآیندهای تضمین کیفیت ما اطمینان محصولات ما و رضایت شما را تضمین می کند.

1. خواص مواد برتر

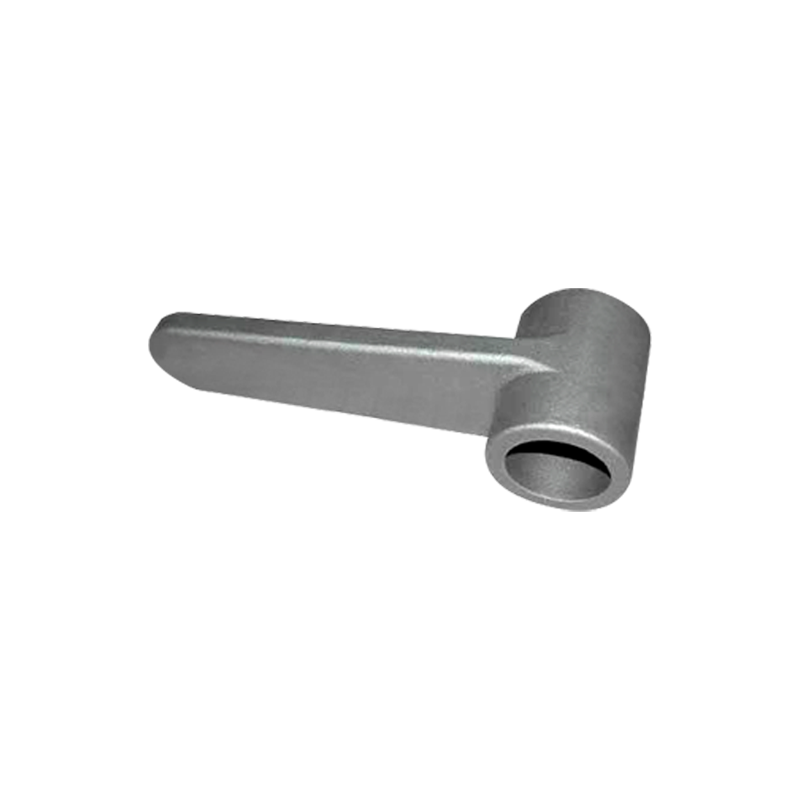

ریختهگری فولاد برای تولید شفتهای اتصال ترجیح داده میشود زیرا امکان استفاده از مواد با کیفیت بالا و عملکرد بالا را فراهم میکند که خواص مکانیکی استثنایی را ارائه میدهند. از طریق ریختهگری، تولیدکنندگان میتوانند از میان طیف گستردهای از فولادهای آلیاژی که بهطور خاص برای برآوردن نیازهای دقیق کاربرد طراحی شدهاند، انتخاب کنند. این آلیاژها می توانند شامل عناصری مانند کربن، کروم، مولیبدن و وانادیوم باشند که استحکام، سختی و مقاومت مواد را در برابر حرارت و سایش افزایش می دهند. با استفاده از این مواد پیشرفته، ریختهگری فولاد به طور قابل توجهی استحکام کششی و چقرمگی شفتهای اتصال را بهبود میبخشد، که برای مدیریت تنشها و نیروهایی که در طول عملیات تحت آن قرار میگیرند بسیار مهم است.

فرآیند ریختهگری به خودی خود امکان کنترل دقیق ترکیب و سرعت خنکسازی فولاد را فراهم میکند که مستقیماً بر ریزساختار ماده تأثیر میگذارد. این بدان معناست که سازندگان می توانند ویژگی هایی مانند ساختار دانه و سختی را تنظیم کنند تا اطمینان حاصل شود که شفت می تواند بارهای بالا و تنش مکانیکی را بدون شکست تحمل کند. علاوه بر این، ساختار همگن فولاد ریختهگری خطر عیوب داخلی، مانند حفرهها یا نقاط ضعیف را که در سایر روشهای ساخت مانند آهنگری یا ماشینکاری رایج است، کاهش میدهد. در نتیجه، ریختهگری فولاد، شفتهای اتصال را با خواص مواد برتر تولید میکند و تضمین میکند که از استحکام و دوام برای دوام در کاربردهای با کارایی بالا برخوردار هستند.

2. بهبود یکپارچگی ساختاری

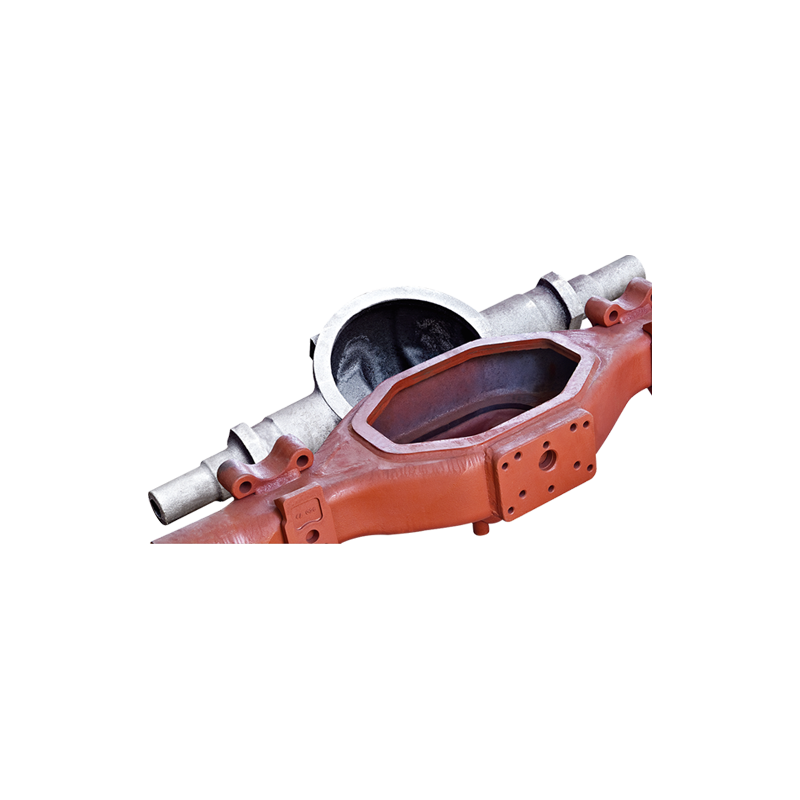

یکی از مزایای برجسته شفت اتصال ریخته گری فولاد توانایی ایجاد قطعات با یکپارچگی ساختاری افزایش یافته است. بر خلاف سایر روشهای تولید، مانند آهنگری یا ماشینکاری، ریختهگری فولاد امکان ایجاد هندسهها و اشکال پیچیده را بدون نیاز به جوش یا درز اضافی فراهم میکند. این بدان معنی است که ساختار شفت پیوسته و یکنواخت است، بدون نقاط ضعفی که می تواند در برابر شکست تحت تنش آسیب پذیر باشد. در طرح های جوشکاری یا پیچ و مهره ای، اتصالات و جوش ها نقاط شکست بالقوه ای هستند که استرس می تواند در آنها متمرکز شود و در طول زمان منجر به ترک یا شکستگی شود. با این حال، در یک محور فولادی، مواد جامد در کل قسمت به خوبی یکپارچه شده است، که به طور قابل توجهی احتمال نقص ساختاری را کاهش می دهد.

فرآیند ریختهگری را میتوان برای اطمینان از حداقل تخلخل یا گنجاندن ناخالصیها در مواد بهینه کرد. این عیوب می توانند به عنوان نقطه شروع برای ترک ها یا نقاط ضعف، به ویژه در محیط های پر استرس عمل کنند. ریختهگری فولاد این خطرات را با اجازه دادن به فرآیند خنکسازی کنترلشدهتر که به از بین بردن چنین عیوبی کمک میکند، به حداقل میرساند. علاوه بر این، قالبهای ریختهگری را میتوان بهگونهای طراحی کرد که هندسه و نیازهای عملکردی خاص شفت را برآورده کند و اطمینان حاصل شود که با بالاترین استاندارد ممکن تولید میشود. این منجر به یک شفت اتصال می شود که بسیار قوی تر، قابل اطمینان تر است و برای عملکرد در شرایط عملیاتی چالش برانگیز مناسب تر است.

3. مقاومت در برابر خستگی

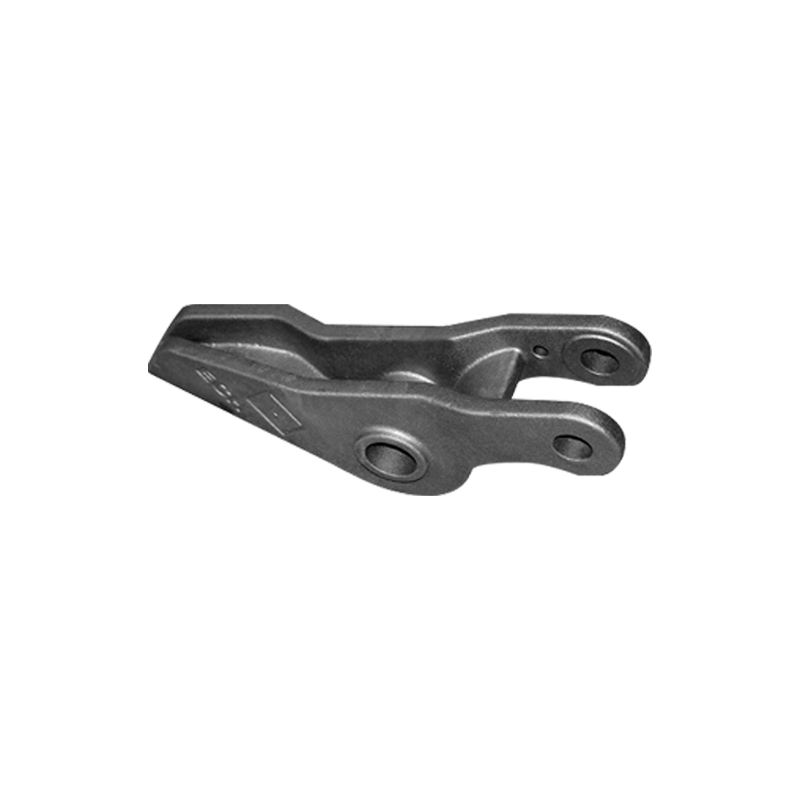

در بسیاری از کاربردهای صنعتی، شفتهای اتصال تحت بارگذاری چرخهای قرار میگیرند، جایی که دائماً در معرض سطوح مختلف تنش و کرنش هستند. با گذشت زمان، این بارگذاری مکرر می تواند باعث ترک خوردگی یا شکست مواد در اثر خستگی شود. ریختهگری فولاد در این زمینه بسیار سودمند است زیرا شفتهای اتصالی با مقاومت خستگی بالاتر تولید میکند. فرآیند ریختهگری امکان توزیع یکنواخت مواد را فراهم میکند، که به جلوگیری از نقاط ضعیفی که میتواند منجر به شکست زودرس تحت فشار مکرر شود، کمک میکند.

ریزساختار فولاد ریختهگری شده را میتوان طوری مهندسی کرد که توانایی آن را در مقاومت در برابر انتشار ترک، یک عامل کلیدی در شکست خستگی، افزایش دهد. با ترکیب عناصر آلیاژی مانند نیکل یا مولیبدن، سازندگان می توانند چقرمگی مواد و توانایی آن را برای مقاومت در برابر تنش های دینامیکی بهبود بخشند. ماهیت پیوسته فولاد ریخته گری تضمین می کند که شفت حتی پس از میلیون ها چرخه بار قوی باقی می ماند. در کاربردهایی مانند پیشرانه های خودرو، موتورهای توربین یا ماشین آلات صنعتی، که در آن شفت های اتصال اغلب گشتاور و نیروهای دورانی ثابتی را تحمل می کنند، مقاومت در برابر خستگی ایجاد شده توسط ریخته گری فولاد ضروری است. این تضمین می کند که شفت عملکرد و قابلیت اطمینان خود را برای مدت طولانی حفظ می کند و نیاز به تعویض یا تعمیر مکرر را کاهش می دهد.

4. افزایش مقاومت در برابر سایش

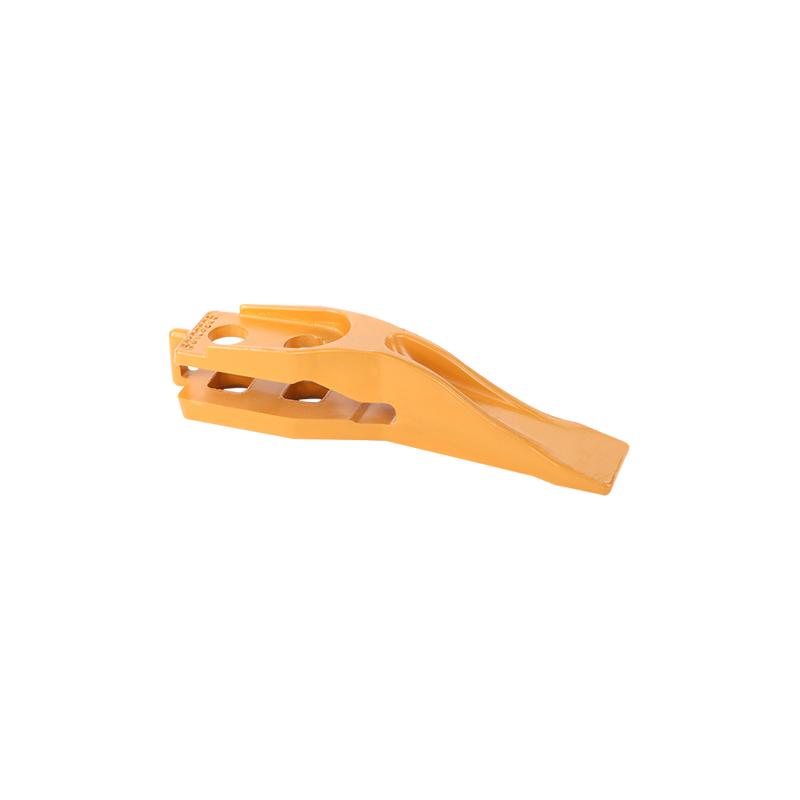

شفت های اتصال اغلب در معرض نیروهای ساینده قرار می گیرند، به ویژه در کاربردهایی که در تماس دائمی با سایر اجزای مکانیکی مانند یاتاقان ها، چرخ دنده ها یا بوشینگ ها هستند. ریخته گری فولاد مقاومت سایشی این شفت ها را به طور قابل توجهی افزایش می دهد و آنها را برای مقابله با نیروهای اصطکاکی که در حین کار با آنها مواجه می شوند مجهزتر می کند. برخلاف موادی که ممکن است در طول زمان فرسوده شوند یا استحکام خود را از دست بدهند، ریختهگریهای فولادی را میتوان از آلیاژهای با کربن بالا که ذاتاً سختتر و در برابر سایش مقاومتر هستند، ساخت.

علاوه بر انتخاب آلیاژ مناسب، تولیدکنندگان میتوانند از درمانهای سطحی مانند کربنسازی یا سختسازی القایی برای بهبود بیشتر مقاومت در برابر سایش استفاده کنند. کربنسازی شامل وارد کردن کربن به سطح فولاد، تشکیل یک لایه بیرونی سخت و مقاوم در برابر سایش و در عین حال حفظ یک هسته سختتر و انعطافپذیرتر است. از طرف دیگر سختی القایی از جریان های الکتریکی با فرکانس بالا برای گرم کردن سریع و سپس خنک کردن بخش های خاص شفت استفاده می کند و سطحی سخت و مقاوم در برابر سایش ایجاد می کند. این درمانها با کاهش سرعت تخریب سطح، طول عمر شفتهای اتصال را افزایش میدهند، که به ویژه در ماشینهای سنگین، تجهیزات معدن و سیستمهای تولیدی، که در آن سایش بیش از حد میتواند منجر به خرابی و خرابی پرهزینه شود، مهم است.

5. مقاومت در برابر خوردگی و آسیب های محیطی

علاوه بر تنشهای مکانیکی که با آنها مواجه میشوند، شفتهای اتصال اغلب در معرض شرایط سخت محیطی مانند رطوبت، مواد شیمیایی یا دماهای شدید قرار دارند. با گذشت زمان، این عوامل محیطی می توانند منجر به خوردگی شوند که شفت را ضعیف می کند و یکپارچگی ساختاری آن را به خطر می اندازد. ریخته گری فولاد مزیت قابل توجهی را در این زمینه فراهم می کند و به سازندگان اجازه می دهد آلیاژهایی را انتخاب کنند که مقاومت عالی در برابر خوردگی دارند. به عنوان مثال، فولاد ضد زنگ، یک ماده رایج برای شفت های اتصال فولادی است، زیرا یک لایه اکسید محافظ روی سطح تشکیل می دهد که در برابر خوردگی ناشی از رطوبت، مواد شیمیایی و آب شور مقاومت می کند.

فرآیند ریختهگری امکان گنجاندن عناصر مقاوم در برابر خوردگی مانند کروم یا نیکل را فراهم میکند که توانایی مواد را برای مقاومت در برابر محیطهای تهاجمی افزایش میدهد. برای کاربردها در محیطهای دریایی، کارخانههای شیمیایی یا سایر صنایع که خوردگی یک نگرانی مهم است، توانایی تولید شفتهای اتصال مقاوم در برابر زنگ زدگی و تخریب بسیار مهم است. ریختهگری فولاد تضمین میکند که شفتها میتوانند استحکام و عملکرد خود را حتی زمانی که در معرض عناصر خورنده قرار میگیرند حفظ کنند، نیاز به تعویض مکرر را کاهش داده و خطر خرابی ناشی از آسیبهای محیطی را به حداقل میرساند.

6. تطبیق پذیری در طراحی

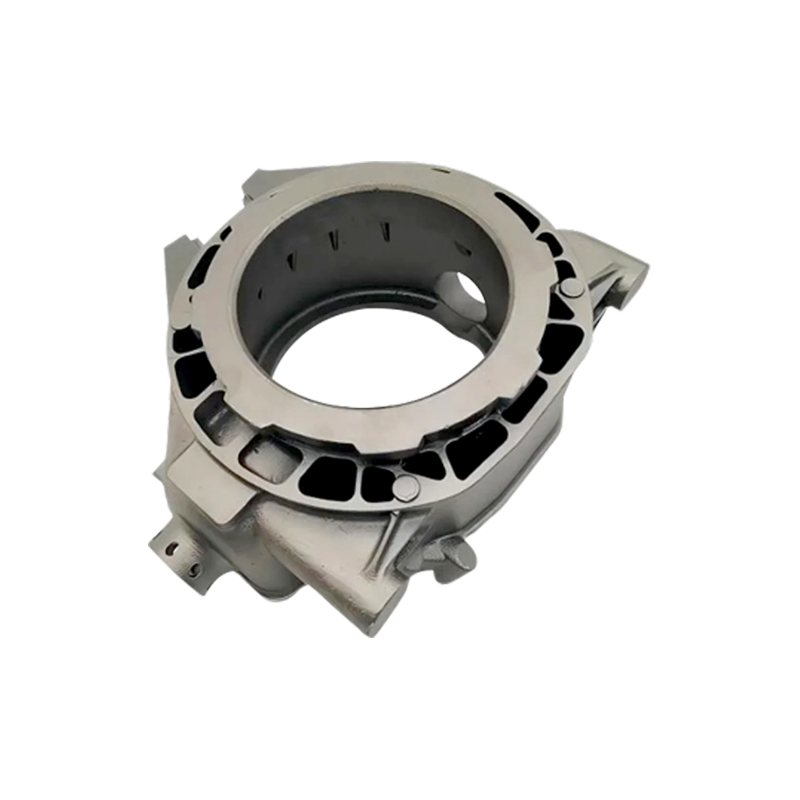

در طراحی شفت های اتصال با هندسه های پیچیده یا ویژگی های عملکردی خاص، ریخته گری فولاد تطبیق پذیری بی نظیری را ارائه می دهد. بر خلاف شفت های آهنگری یا ماشینکاری شده که ممکن است برای رسیدن به شکل دلخواه به مراحل متعدد یا افزودن قطعات نیاز داشته باشند، ریخته گری فولاد امکان ایجاد شفت های اتصال با گذرگاه های داخلی پیچیده، شیارها یا سایر ویژگی ها را مستقیماً در فرآیند ریخته گری فراهم می کند. این قابلیت نیاز به ماشینکاری یا مونتاژ اضافی را کاهش می دهد و در زمان و هزینه صرفه جویی می کند.

به عنوان مثال، شفتهای اتصال مورد استفاده در موتورها یا توربینهای با کارایی بالا ممکن است نیاز به ترکیب ویژگیهای منحصربهفردی مانند راههای کلید، اسپلاین یا کانالهای سیال داشته باشند. ریخته گری فولاد سازندگان را قادر می سازد تا این ویژگی ها را در خود شفت ادغام کنند و از طراحی یکپارچه تر و کارآمدتر اطمینان حاصل کنند. علاوه بر این، توانایی کنترل فرآیند خنکسازی در طول ریختهگری امکان ایجاد ریزساختارهای خاص در بخشهای مختلف شفت، بهینهسازی استحکام، شکلپذیری یا سختی مواد را در جایی که بیشتر مورد نیاز است، میدهد. این انعطافپذیری طراحی، ریختهگری فولاد را برای کاربردهایی ایدهآل میکند که به شفتهای طراحیشده سفارشی برای برآوردن عملکرد یا محدودیتهای فضایی خاص نیاز دارند، و راهحل مؤثری برای صنایع مختلف از خودروسازی و هوافضا گرفته تا ماشینهای سنگین و تولید برق ارائه میدهد.

زبان

زبان

FT Casting

FT Casting