خدمات و فرآیندهای تضمین کیفیت ما اطمینان محصولات ما و رضایت شما را تضمین می کند.

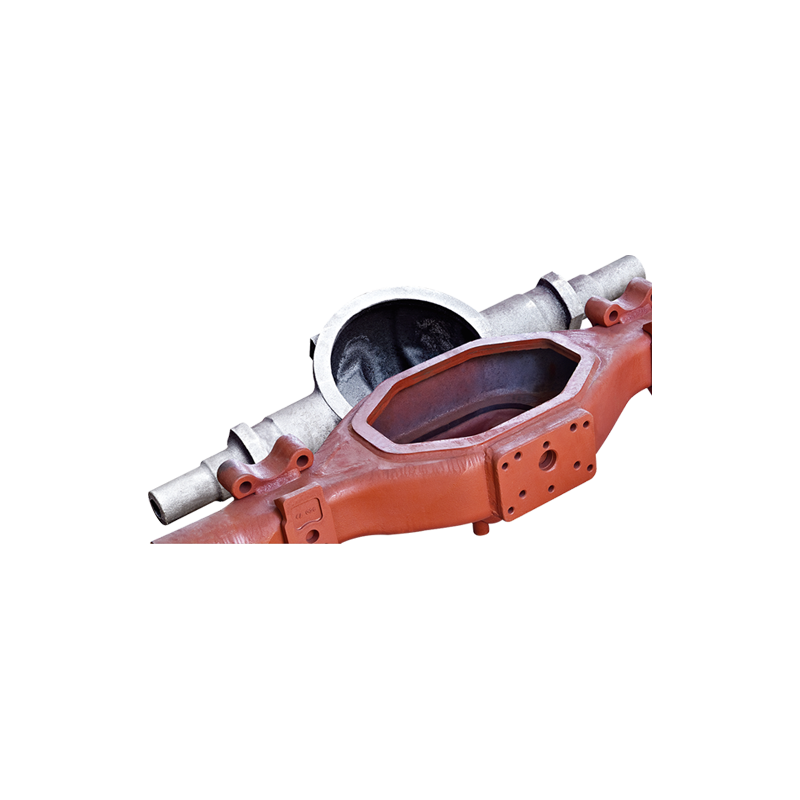

تولید با کیفیت بالا قطعات فولادی ریخته گری اسکله دریایی شامل یک فرآیند دقیق است که هر مرحله تضمین می کند که محصول نهایی دوام و استحکام لازم را برای استفاده مورد نظر خود در محیط های سخت دریایی دارد.

1. انتخاب مواد

مواد انتخاب شده برای قطعات اسکله دریایی برای اطمینان از اینکه محصول نهایی می تواند در برابر تنش هایی که با آن مواجه می شود، مانند آب و هوای شدید، بارهای سنگین و خوردگی مقاومت کند، از اهمیت حیاتی برخوردار است. محیط های دریایی بسیار نیازمند هستند و فولاد انتخاب شده باید دارای مشخصات لازم برای استحکام، انعطاف پذیری و دوام باشد.

1.1 فولاد درجه بالا

فولاد درجه بالا نقطه شروع برای ساخت قطعات داک است. فولادی که برای اجزای دریایی استفاده می شود باید در برابر خوردگی مقاومت نشان دهد، خاصیتی که در محیط های آب شور اهمیت ویژه ای دارد. خواص مکانیکی فولاد نیز باید به اندازه کافی قوی باشد تا بتواند بارهای سنگین را بدون خم شدن، ترک خوردن یا شکست در طول زمان تحمل کند.

عناصر آلیاژی رایج : فولاد مورد استفاده در کاربردهای دریایی اغلب حاوی عناصری مانند نیکل ، کروم ، and مولیبدن . اینها چقرمگی، مقاومت در برابر خوردگی و استحکام مکانیکی فولاد را بهبود می بخشد. به ویژه، کروم به تشکیل یک لایه اکسید غیرفعال بر روی سطح فولاد کمک می کند و از آن در برابر اثرات آب شور محافظت می کند.

تاثیر گریدهای فولادی : انتخاب نمره (به عنوان مثال، AISI 316 ، AISI 304 ، or فولاد درجه دریایی ) به نیازهای خاص کاربرد اسکله دریایی بستگی دارد. برخی از گریدها برای محیط های پر استرس مناسب تر هستند، در حالی که برخی دیگر مقاومت بیشتری در برابر خوردگی دارند.

1.2 آلیاژسازی

را آلیاژی فرآیند شامل افزودن عناصر خاص به فولاد برای افزایش ویژگی های آن است. این عناصر به طور قابل توجهی بر عملکرد فولاد از جمله مقاومت در برابر خوردگی و خواص مکانیکی آن تأثیر می گذارد.

مولیبدن مولیبدن توانایی فولاد را برای مقاومت در برابر مواد شیمیایی خشن و دماهای بالا افزایش می دهد، که به ویژه در محیط های دریایی که آب شور و دماهای مختلف شرایط چالش برانگیز ایجاد می کنند، بسیار مهم است.

نیکل نیکل معمولاً به فولاد اضافه می شود تا مقاومت آن در برابر خوردگی به ویژه در آب دریا افزایش یابد. همچنین شکل پذیری و چقرمگی فولاد را بهبود می بخشد و آن را به گزینه ای عالی برای قطعاتی تبدیل می کند که بارهای دینامیکی را تجربه می کنند.

2. ذوب و ریختن

پس از انتخاب ماده، گام مهم بعدی در ساخت قطعات فولادی ریخته گری اسکله دریایی، ذوب شدن و ریختن از فولاد به قالب این فاز پایه و اساس خواص فیزیکی قطعه را تنظیم می کند.

2.1 کوره قوس الکتریکی (EAF)

را steel is melted in an کوره قوس الکتریکی (EAF) ، a high-efficiency process in which an electric arc is used to melt scrap metal and alloy materials. The advantage of using the EAF is that it allows precise control over the alloy composition and temperature of the molten steel.

کنترل دما : دمای داخل کوره را می توان به دقت کنترل کرد تا اطمینان حاصل شود که فولاد به دمای مطلوب برای ریختن می رسد. این امر ضروری است زیرا کنترل دما به جلوگیری از تشکیل ریزساختارهای ناخواسته در فولاد کمک می کند که می تواند استحکام آن را به خطر بیندازد.

2.2 گرمایش القایی

در برخی از فرآیندهای تولید، گرمایش القایی برای حفظ دمای فولاد مذاب استفاده می شود. گرمایش القایی امکان گرمایش یکنواخت و کنترل دقیق دما را فراهم می کند، که برای حفظ قوام فولاد و جلوگیری از نقص های مربوط به دما مهم است.

2.3 ریختن در قالب

هنگامی که فولاد مذاب به دمای مناسب رسید، در قالب هایی ریخته می شود که طوری طراحی شده اند که قطعات را به طور دقیق شکل دهند. انتخاب از مواد قالب -آیا شن و ماسه ، فلزی ، or قالب های ریخته گری سرمایه گذاری - به پیچیدگی قطعه و دقت مورد نیاز بستگی دارد.

طراحی قالب : طراحی قالب نقش بسزایی در کیفیت محصول نهایی دارد. یک قالب با طراحی ضعیف می تواند نقص هایی مانند حباب های هوا یا خنک کننده ناسازگار ایجاد کند که می تواند ساختار قطعات داک را ضعیف کند.

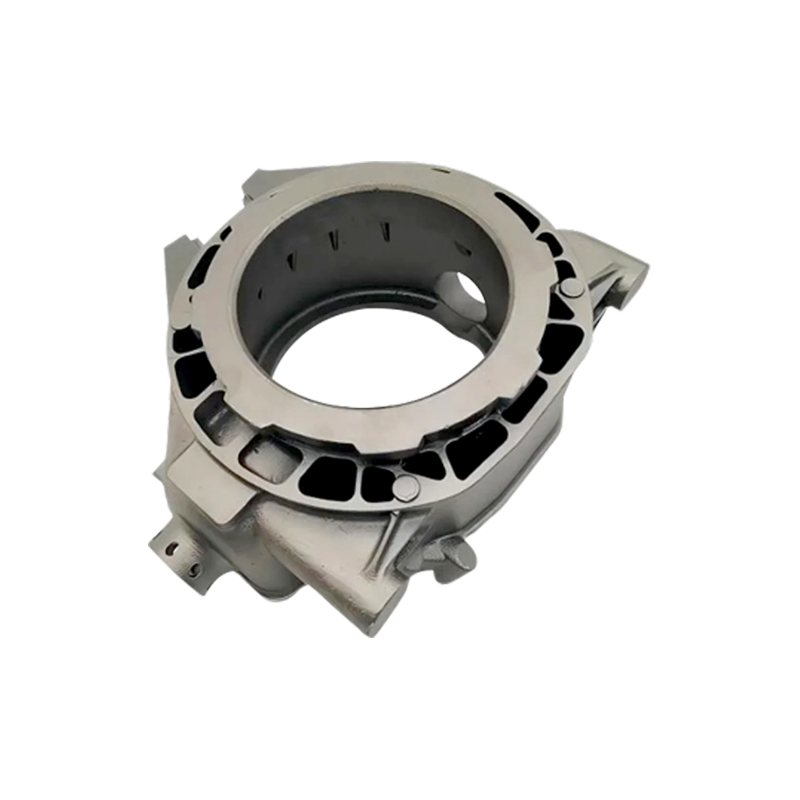

3. ریخته گری و انجماد

را process of ریخته گری و انجماد مرحله حساس بعدی در ساخت قطعات اسکله دریایی است. این به طور مستقیم بر ساختار دانه فولاد تأثیر می گذارد که به نوبه خود بر خواص مکانیکی آن مانند چقرمگی و استحکام تأثیر می گذارد.

3.1 خنک کننده کنترل شده

پس از ریختن فولاد در قالب، فرآیند خنک سازی آغاز می شود. سرعت سرد شدن فولاد بر خواص مکانیکی نهایی آن تأثیر می گذارد. خنک شدن آهسته معمولاً منجر به یک ریزساختار ریزدانه می شود که چقرمگی را بهبود می بخشد و احتمال ایجاد ترک تحت تنش را کاهش می دهد.

نرخ خنک کننده : خنک کاری باید به دقت کنترل شود تا از ایجاد تنش و اعوجاج در فولاد جلوگیری شود. فرآیند خنکسازی باید تدریجی باشد، زیرا سرعت سرد شدن سریع میتواند منجر به ایجاد موادی شکننده شود که بیشتر مستعد ترک خوردن هستند.

3.2 ریخته گری شن و ماسه در مقابل ریخته گری سرمایه گذاری

ریخته گری شن و ماسه : این رایج ترین روشی است که برای قطعات بزرگ و ساده استفاده می شود. در این فرآیند با فشرده شدن ماسه در اطراف یک قالب، قالب ایجاد می شود. برای قطعات کمپیچیدهتر ایدهآل است، اما ممکن است دقت بالایی که برای اجزای کوچکتر و پیچیدهتر لازم است را ارائه ندهد.

ریخته گری سرمایه گذاری : برای قطعات پیچیده تر، ریخته گری سرمایه گذاری استفاده می شود. این شامل ایجاد یک الگوی مومی، پوشش دادن آن با یک پوسته سرامیکی، و سپس ذوب کردن موم برای ایجاد یک قالب توخالی است. این روش دقت بیشتر و جزئیات دقیق تری را ارائه می دهد اما می تواند پرهزینه تر و وقت گیرتر باشد.

4. عملیات حرارتی

پس از اتمام فرآیند ریخته گری، قطعات فولادی تحت تاثیر قرار می گیرند عملیات حرارتی برای بهبود خواص مکانیکی آنها مانند استحکام و چقرمگی. این امر به ویژه برای قطعات داک که در معرض بارهای سنگین و محیط های خورنده قرار می گیرند بسیار مهم است.

4.1 بازپخت

آنیل کردن یک فرآیند عملیات حرارتی است که در آن فولاد تا دمای خاصی گرم می شود و سپس به آرامی سرد می شود. این به کاهش تنشهای داخلی و بهبود شکلپذیری و چقرمگی فولاد کمک میکند و احتمال ترک خوردگی آن را در اثر فشار کاهش میدهد.

مزایای آنیلینگ : قوام کلی مواد را بهبود می بخشد و اطمینان می دهد که فولاد در طول زمان سخت و انعطاف پذیر باقی می ماند. فولاد آنیل شده انعطاف پذیرتر است و بهتر می تواند در برابر تنش های دینامیکی که در محیط های دریایی با آن مواجه می شود مقاومت کند.

4.2 خاموش کردن و معتدل کردن

برای قطعاتی که به استحکام بالایی نیاز دارند، خاموش کردن و معتدل کردن شاغل هستند.

خاموش کردن شامل خنک کردن سریع فولاد با غوطه ور کردن آن در آب یا روغن است. این باعث افزایش سختی فولاد می شود اما می تواند آن را شکننده تر کند.

معتدل کردن پس از کوئنچ انجام می شود. فولاد دوباره تا دمای پایین تری گرم می شود و سپس به آرامی سرد می شود. این فرآیند به کاهش شکنندگی ناشی از کوئنچینگ کمک می کند و در عین حال استحکام بالای فولاد را حفظ می کند.

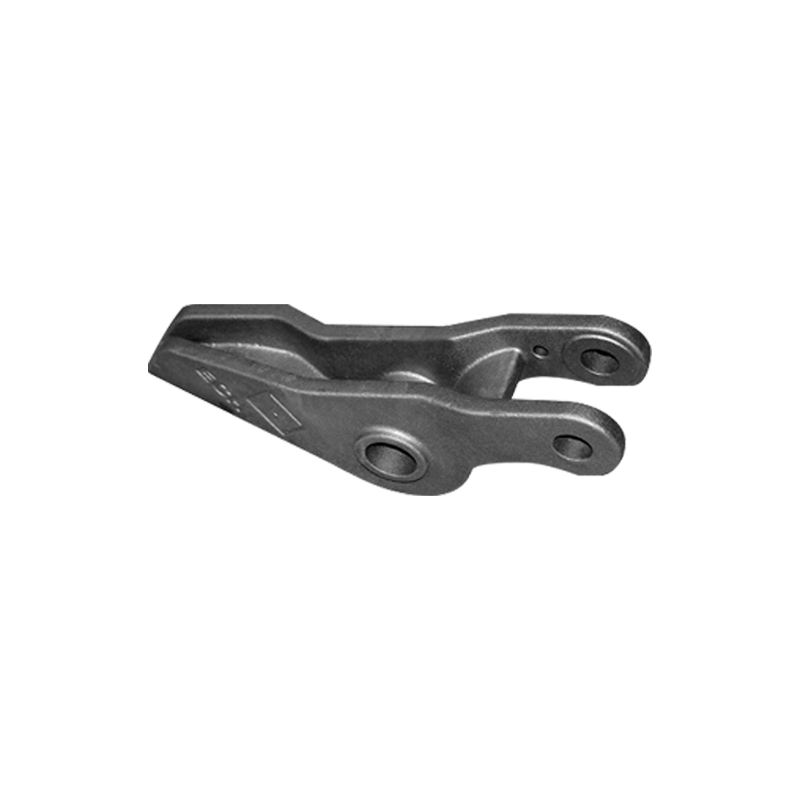

5. ماشینکاری و تکمیل

پس از فرآیندهای ریخته گری و عملیات حرارتی، قطعات اسکله دریایی تحت تأثیر قرار می گیرند ماشینکاری و به پایان رساندن برای اصلاح شکل و کیفیت سطح آنها.

5.1 ماشینکاری دقیق

ماشینکاری CNC معمولاً برای شکل دادن دقیق قطعات فولادی استفاده می شود. این تضمین می کند که تمام قطعات با مشخصات و تلرانس های دقیق مطابقت دارند. همچنین هرگونه نواقص سطحی را که ممکن است در هنگام ریختهگری ایجاد شده باشد، از بین میبرد.

هندسه های پیچیده : برای قطعاتی با اشکال یا ویژگی های پیچیده که دستیابی به آنها از طریق ریخته گری به تنهایی دشوار است، از ماشین کاری دقیق استفاده می شود تا اطمینان حاصل شود که محصول نهایی با الزامات طراحی مطابقت دارد.

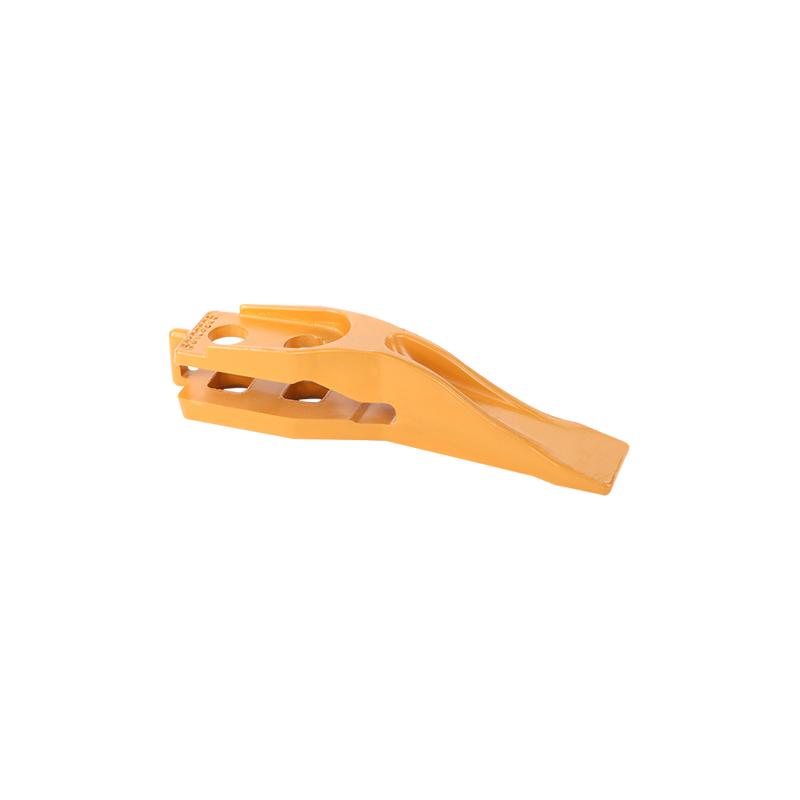

5.2 درمان سطحی

پس از ماشینکاری، قطعات اغلب تحت تأثیر قرار می گیرند درمان های سطحی تا دوام، ظاهر و مقاومت آنها در برابر خوردگی بیشتر شود.

انفجار شات : قطعات فولادی ممکن است برای حذف هر گونه ماسه یا مواد قالب باقیمانده و ایجاد یک سطح صاف تر، شات بلاست شوند. این امر چسبندگی پوشش های محافظ را نیز افزایش می دهد.

پوشش و رنگ : رنگ های درجه دریایی و پوشش های محافظ برای جلوگیری از خوردگی اعمال می شوند. این پوشش ها به گونه ای طراحی شده اند که در برابر قرار گرفتن در معرض آب شور، اشعه ماوراء بنفش و سایر شرایط سخت مقاومت کنند.

6. کنترل کیفیت و بازرسی

برای اطمینان از اینکه هر قطعه فولادی ریخته گری اسکله دریایی استانداردهای لازم را دارد، کنترل کیفیت و بازرسی در طول فرآیند تولید انجام می شود.

6.1 آزمایش غیر مخرب (NDT)

روش های آزمایش غیر مخرب مانند تست اولتراسونیک ، تست رادیوگرافی ، and بازرسی ذرات مغناطیسی برای تشخیص هرگونه نقص داخلی یا سطحی در قطعات فولادی استفاده می شود.

تست اولتراسونیک : این تکنیک از امواج صوتی برای تشخیص ترک ها یا حفره های داخل فولاد استفاده می کند.

تست رادیوگرافی : برای بررسی ساختار داخلی قطعات فولادی از اشعه ایکس یا گاما استفاده می شود.

بازرسی ذرات مغناطیسی : از این روش برای تشخیص ترک های سطحی با اعمال میدان مغناطیسی و مشاهده الگوی شار مغناطیسی استفاده می شود.

6.2 تست کشش و ضربه

آزمایشات مکانیکی برای تعیین استحکام کششی و مقاومت در برابر ضربه از فولاد

تست کشش : نیروی مورد نیاز برای کشیدن فولاد تا شکستن آن را اندازه گیری می کند. نتیجه نشان دهنده استحکام فولاد است.

تست ضربه : تست ضربه چارپی توانایی مواد را در جذب انرژی در هنگام قرار گرفتن در معرض نیروهای ضربه ای بالا اندازه گیری می کند.

6.3 بررسی های بعدی

در نهایت، هر بخش در معرض بازرسی ابعادی تا اطمینان حاصل شود که مشخصات مورد نیاز را برآورده می کند. ابزارهای اندازه گیری پیشرفته مانند ماشین های اندازه گیری مختصات (CMM) برای اندازه گیری ابعاد قطعات فولادی با دقت فوق العاده استفاده می شود.

زبان

زبان

FT Casting

FT Casting