خدمات و فرآیندهای تضمین کیفیت ما اطمینان محصولات ما و رضایت شما را تضمین می کند.

1. آماده سازی مواد

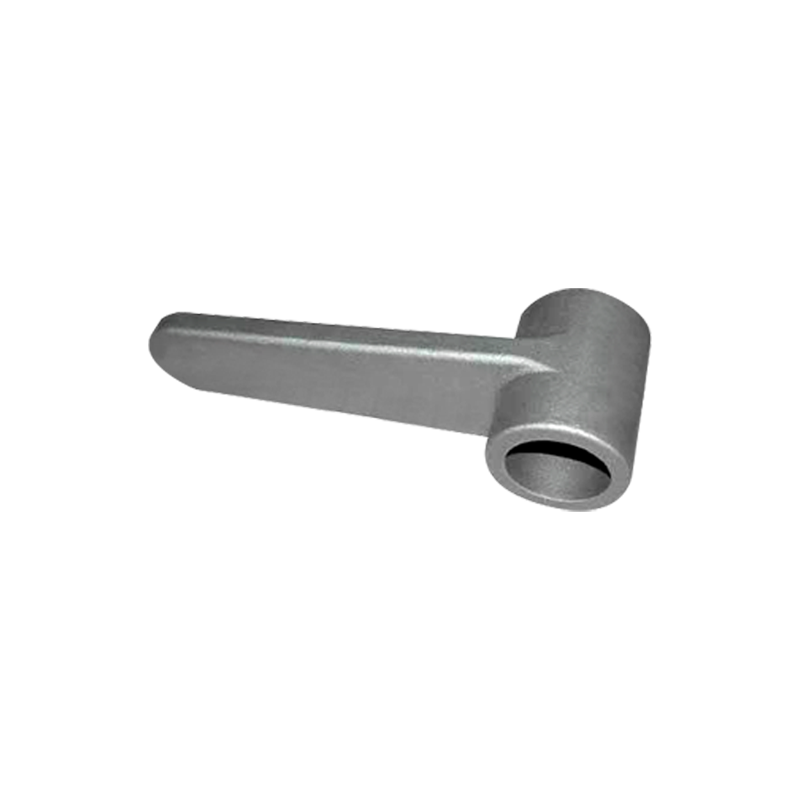

اولین گام در تولید شفت بازوی فولادی ریخته گری انتخاب فولاد مناسب است. انتخاب فولاد برای عملکرد ریخته گری نهایی بسیار مهم است. معمولاً از فولاد کربنی، فولاد آلیاژی یا فولاد مخصوص استفاده می شود که دارای خواص مکانیکی عالی و مقاومت در برابر خوردگی هستند. فولاد کربنی استحکام و سختی بالایی دارد که برای ساخت قطعاتی که نیاز به تحمل بارهای بزرگ دارند مناسب است. فولاد آلیاژی با افزودن عناصر دیگر (مانند کروم، نیکل و مولیبدن)، مقاومت به سایش، مقاومت در برابر خوردگی و چقرمگی مواد را بیشتر افزایش می دهد. انتخاب مواد نه تنها بر اساس هزینه، بلکه بر اساس شرایط استفاده محصول، خواص مکانیکی مورد نیاز و الزامات محیطی است.

پس از آماده شدن مواد، معمولاً آن را ذوب می کنند. ذوب یک فرآیند بسیار مهم است. فولاد باید تا نقطه ذوب خود (معمولاً بین 1370 تا 1530 درجه سانتیگراد) گرم شود تا کاملاً ذوب شود. برای اطمینان از اینکه عملکرد فولاد بهینه است، ترکیب شیمیایی باید در طول فرآیند ذوب تنظیم شود. با افزودن عناصر آلیاژی خاص، دوام، مقاومت در برابر خوردگی و مقاومت در برابر دمای بالا فولاد را می توان بهبود بخشید. این پیش تصفیهها مستقیماً بر کیفیت محصول نهایی تأثیر میگذارند و تضمین میکنند که فرآیند ریختهگری بعدی میتواند به آرامی پیش برود.

2. طراحی و ساخت قالب

طراحی قالب یک مرحله بسیار مهم در ساخت شفت بازوی فولادی ریخته گری است. کیفیت و طراحی قالب مستقیماً شکل و عملکرد نهایی ریخته گری را تعیین می کند. قالب ها معمولا به قالب های ماسه ای یکبار مصرف و قالب های فلزی قابل استفاده مجدد تقسیم می شوند. ریخته گری شن و ماسه معمولاً برای ساختن ریخته گری با اشکال پیچیده یا اندازه های بزرگ استفاده می شود، در حالی که ریخته گری قالب فلزی برای تولید قطعات نسبتاً ساده با نیاز به دقت بالا مناسب است.

هنگام طراحی قالب، عواملی مانند سرعت انقباض، سرعت سرد شدن و سیالیت مواد ریخته گری باید در نظر گرفته شود تا اطمینان حاصل شود که ریخته گری در طول فرآیند سرد شدن دارای نقص هایی مانند ترک و منافذ نخواهد بود. در عین حال، طراحی اندازه قالب باید به طور کامل تغییر حجم فولاد را در طول خنک شدن در نظر بگیرد تا از استرس غیر ضروری جلوگیری شود. معمولا طراحان از نرم افزار طراحی به کمک کامپیوتر (CAD) برای طراحی دقیق قالب و پیش بینی مشکلات احتمالی با شبیه سازی فرآیند ریخته گری استفاده می کنند. در نهایت، قالب تولید شده نه تنها باید الزامات اندازه را برآورده کند، بلکه دارای استحکام کافی و مقاومت در برابر دمای بالا برای مقابله با فرآیند تزریق فولاد مذاب باشد.

3. ذوب و ریختن

ذوب یک مرحله حیاتی در فرآیند تولید شفت بازوی فولادی ریخته گری است که ترکیب شیمیایی و خواص مواد ریخته گری نهایی را تعیین می کند. در این فرآیند، فولاد به حالت کاملا مذاب، معمولاً در دمایی بین 1370 تا 1530 درجه سانتی گراد گرم می شود. در طول ذوب، دما و ترکیب فولاد باید دائماً کنترل شود تا اطمینان حاصل شود که کیفیت فولاد مایع مطابق با الزامات مورد انتظار است. برای ریختهگریهای با کارایی بالا، معمولاً تصفیهکاری برای حذف ناخالصیهای فولاد و بهبود خلوص مواد انجام میشود.

بعد از اینکه فولاد کاملا ذوب شد، داخل قالب ریخته می شود. فرآیند ریختن نیاز به مراقبت ویژه دارد و سرعت ریختن، فشار و دما باید به شدت کنترل شود تا از ایجاد حباب یا سایر عیوب در فولاد مایع در طول فرآیند ریختن جلوگیری شود. ریخته گری های مدرن اغلب از تجهیزات خودکار برای تکمیل این فرآیند برای اطمینان از دقت و سازگاری استفاده می کنند. پس از ریختن، فولاد مایع شروع به سرد شدن و جامد شدن می کند و به تدریج شکل ریخته گری را تشکیل می دهد. این فرآیند مستلزم آن است که اپراتور تجربه زیادی داشته باشد تا اطمینان حاصل کند که هیچ منافذ، ترک یا سایر عیب های ریخته گری در طول فرآیند ریختن و خنک سازی ایجاد نمی شود.

4. خنک سازی و انجماد

پس از تزریق فولاد مایع به قالب، فرآیند خنکسازی حلقه کلیدی در شکلگیری ریختهگری است. در طی فرآیند خنکسازی، فولاد به تدریج از حالت مایع جامد میشود تا شکل نهایی شفت بازوی فولادی ریختهگری را تشکیل دهد. سرعت و روش خنک سازی مستقیماً بر ساختار داخلی، اندازه دانه و خواص مکانیکی ریخته گری تأثیر می گذارد. سرد شدن خیلی سریع ممکن است باعث تنش بیشتر در داخل ریخته گری شود و حتی باعث ایجاد ترک شود. در حالی که سرد شدن خیلی آهسته ممکن است باعث رشد دانه ها و کاهش چقرمگی مواد شود. ریختهگریها معمولاً روشها و زمانهای خنکسازی مناسب را با توجه به اندازه، ضخامت و مواد ریختهگریهای مختلف طراحی میکنند.

در طول فرآیند خنکسازی، ریختهگری به طور طبیعی منقبض میشود، بنابراین باید در طراحی قالب به این موضوع توجه شود. فناوری ریخته گری مدرن از فناوری شبیه سازی کامپیوتری برای کنترل دقیق فرآیند خنک سازی استفاده می کند تا اطمینان حاصل شود که اندازه و شکل ریخته گری مطابق با الزامات طراحی است. پس از سرد شدن، قالب از قالب خارج می شود. در این مرحله، شفت بازوی فولادی ریخته گری اساساً شکل گرفته است، اما ممکن است هنوز شن باقیمانده، پورت های ریختن یا سوراخ های اضافی روی سطح وجود داشته باشد که نیاز به پردازش بیشتری دارد.

5. تخریب و درمان اولیه

پس از سرد شدن و سفت شدن شفت بازوی فولادی ریخته گری، باید قالب گیری شود. قالب گیری فرآیندی است که در آن ریخته گری تمام شده از قالب به صورت مکانیکی یا دستی خارج می شود. روش های قالب گیری بسته به نوع قالب متفاوت است. برای ریخته گری شن و ماسه، قالب در حین قالب گیری از بین می رود، بنابراین برای هر ریخته گری یک قالب جدید لازم است. برای ریخته گری قالب فلزی، قالب را می توان مجددا استفاده کرد، اما همچنان باید اطمینان حاصل شود که سطح ریخته گری در طول قالب گیری آسیب نبیند.

پس از قالب گیری، سطح ریخته گری معمولاً دارای دهانه ریختن، سوراخ های فلزی اضافی و بقایای قالب ماسه است. برای دستیابی به درجه بالاتری از دقت و پرداخت سطحی ریخته گری، تمیز کردن و پردازش اولیه مورد نیاز است. روشهای متداول شامل استفاده از ابزارهای مکانیکی برای از بین بردن فلاش و سوراخها یا استفاده از سندبلاست برای تمیز کردن شن و ماسه سطح است. هدف از پردازش مقدماتی این است که اطمینان حاصل شود که ظاهر ریختهگری الزامات را برآورده میکند و پایهای را برای پردازش و درمان دقیق بعدی ایجاد میکند.

زبان

زبان

FT Casting

FT Casting