خدمات و فرآیندهای تضمین کیفیت ما اطمینان محصولات ما و رضایت شما را تضمین می کند.

1. بهینه سازی طراحی

بالانس پروانه در مرحله طراحی شروع می شود. در این مرحله، مهندسان با دقت هندسه پروانه را طراحی می کنند تا اطمینان حاصل شود که وزن تیغه ها و توپی به طور یکنواخت توزیع شده است. تقارن در طراحی بسیار مهم است زیرا هر گونه عدم تعادل می تواند باعث لرزش، سایش بیش از حد و حتی کاهش راندمان در هنگام چرخش پروانه با سرعت بالا شود. برای جلوگیری از این مشکلات، ابزارهای طراحی به کمک کامپیوتر (CAD) و نرم افزار دینامیک سیالات محاسباتی (CFD) اغلب برای شبیه سازی ویژگی های جریان پروانه برای شناسایی مشکلات تعادلی احتمالی از قبل استفاده می شود.

بهینه سازی طراحی نه تنها بر ضخامت و زاویه تیغه ها تمرکز می کند، بلکه تضمین می کند که اندازه و ساختار کلی تیغه ها ریخته گری پروانه با سرعت بالا می تواند نیروهای گریز از مرکز را در سرعت های بالا تحمل کند. ابزارهای شبیهسازی همچنین میتوانند رفتار پروانه را هنگام قرار گرفتن در معرض نیرو پیشبینی کنند و به مهندسان این امکان را میدهند که طراحی را قبل از تولید بهینه کنند و از بروز مشکلات تعادلی بکاهند. علاوه بر این، توزیع مواد، نقاط تمرکز تنش، ویژگی های آیرودینامیکی و غیره پروانه بر تعادل تأثیر می گذارد، بنابراین همه این عوامل باید در فرآیند طراحی در نظر گرفته شوند.

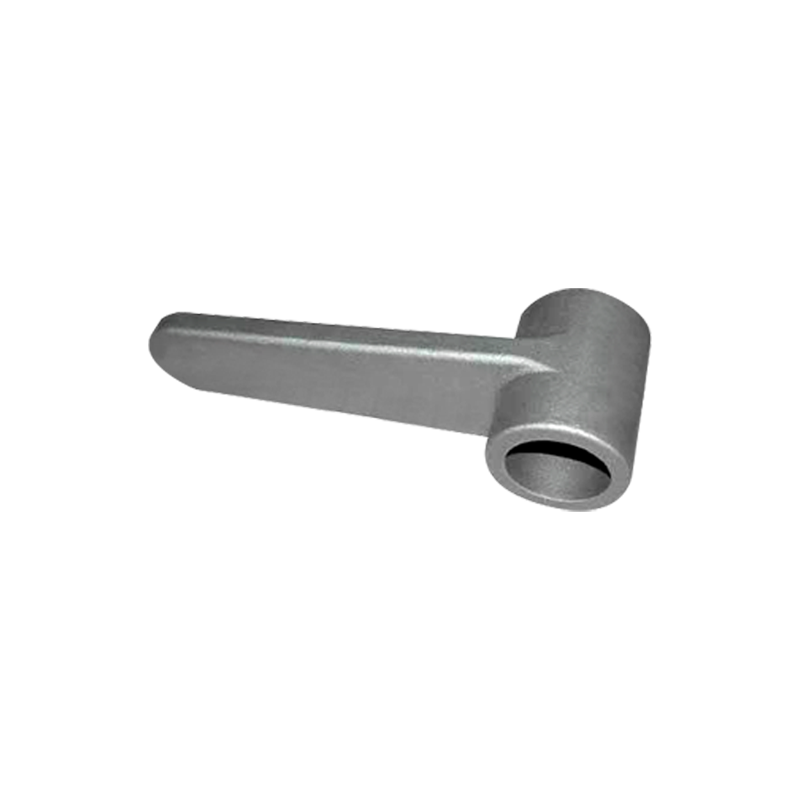

2. فرآیند ریخته گری دقیق

پس از تکمیل طراحی، فرآیند ریختهگری به یک پیوند کلیدی برای اطمینان از تعادل تبدیل میشود. به طور معمول، پروانه از آلیاژها یا فولادهای با استحکام بالا ساخته شده است که باید در طول فرآیند ریخته گری به طور مساوی توزیع شوند. هر گونه ناهماهنگی در جریان مواد یا سرعت سرد شدن می تواند منجر به انقباض یا تغییرات چگالی ناهموار شود که می تواند باعث عدم تعادل شود. برای جلوگیری از این امر، تکنیکهای ریختهگری که معمولاً مورد استفاده قرار میگیرند شامل ریختهگری دقیق (مانند ریختهگری سرمایهگذاری) یا ریختهگری شن و ماسه است که به شدت دما و جریان مواد را کنترل میکند.

در طول ریخته گری، قالب باید طوری طراحی شود که اطمینان حاصل شود که مواد می توانند به طور یکنواخت خنک شوند. کانالهای خنککننده و اقدامات کنترل حرارتی در قالب بهینهسازی میشوند تا از نرخ خنکسازی ثابت در سطح و داخل قالب اطمینان حاصل شود. ثبات سرعت خنککننده بسیار مهم است زیرا خنکسازی ناهموار ممکن است باعث ایجاد نقاط تمرکز تنش در داخل ماده شود که به نوبه خود بر تعادل کلی پروانه تأثیر میگذارد.

3. ماشینکاری بعدی

پس از ریختهگری، پروانه باید ماشینکاری شود تا از صحت شکل و ثبات کیفیت آن اطمینان بیشتری حاصل شود. در این زمان، معمولاً از ماشینهای CNC برای ماشینکاری استفاده میشود تا مواد اضافی حذف شود و اطمینان حاصل شود که اندازه و شکل پروانه مطابق با الزامات طراحی است. مرحله ماشینکاری بسیار مهم است زیرا حتی انحرافات هندسی کوچک می تواند باعث از دست دادن تعادل پروانه هنگام چرخش با سرعت بالا شود.

در طول این فرآیند، تمام اجزای پروانه، از جمله برش تیغه ها و سنگ زنی دقیق توپی، با دقت ماشینکاری می شوند. این فقط برای زیبایی نیست، بلکه برای اطمینان از توزیع جرم ثابت پروانه و جلوگیری از مشکلات تعادلی ناشی از ناهمواری در هنگام ریختهگری یا خنکسازی است. هدف از مرحله ماشینکاری این است که هر قسمت از پروانه به وزن و شکل مورد نظر برسد تا از وزن کج یا عدم تقارن ساختاری جلوگیری شود.

4. تست تعادل پویا

پس از ماشینکاری، پروانه باید به صورت دینامیکی بالانس شود تا هرگونه عدم تعادل باقیمانده را شناسایی و اصلاح کند. بالانس دینامیک با چرخاندن پروانه با سرعت بالا و استفاده از دستگاه متعادل کننده اختصاصی برای تشخیص لرزش آن انجام می شود. ارتعاش معمولاً به دلیل توزیع ناهموار جرم ایجاد می شود و دستگاه متعادل کننده می تواند منطقه نامتعادل را به دقت تعیین کند.

در طول آزمایش، اگر عدم تعادل یافت شود، تکنسین میتواند با برداشتن مواد در سمت سنگینتر پروانه یا اضافه کردن وزنههای متعادل کننده در سمت سبکتر، تنظیمات را انجام دهد. این مرحله برای اطمینان از عملکرد روان پروانه در سرعت های بالا ضروری است، به خصوص در تجهیزات صنعتی که نیاز به کار طولانی مدت دارند. کاهش ارتعاش نه تنها طول عمر پروانه را افزایش می دهد، بلکه باعث بهبود کارایی تجهیزات و کاهش اتلاف انرژی ناشی از لرزش می شود.

5. آزمایش غیر مخرب (NDT)

تکنیک های تست غیر مخرب (مانند آزمایش اشعه ایکس یا آزمایش اولتراسونیک) نیز ابزار مهمی برای اطمینان از تعادل در طول تولید هستند. این روشهای بازرسی میتوانند عیوب داخلی مواد مانند منافذ، ترکها یا سایر مشکلاتی را که ممکن است باعث توزیع ناهموار جرم شوند، بدون از بین بردن پروانه شناسایی کنند. از آنجایی که این عیوب داخلی اغلب با چشم غیرمسلح قابل مشاهده نیستند، در صورت عدم درمان به موقع ممکن است باعث ایجاد مشکلات جدی در تعادل در هنگام چرخش پروانه با سرعت بالا شوند.

از طریق آزمایش های غیر مخرب، می توان مشکلات احتمالی را در مراحل اولیه پس از ریخته گری کشف کرد و قبل از جدی شدن مشکل اصلاح کرد. این فناوریها به سازندگان کمک میکنند تا اطمینان حاصل کنند که هر پروانه از نظر ساختاری سالم است و دارای توزیع یکنواخت مواد است و در نتیجه بروز مشکلات تعادل را کاهش میدهد. این نه تنها کیفیت محصول را بهبود می بخشد، بلکه هزینه تعمیرات و تعویض های بعدی را نیز کاهش می دهد.

زبان

زبان

FT Casting

FT Casting