خدمات و فرآیندهای تضمین کیفیت ما اطمینان محصولات ما و رضایت شما را تضمین می کند.

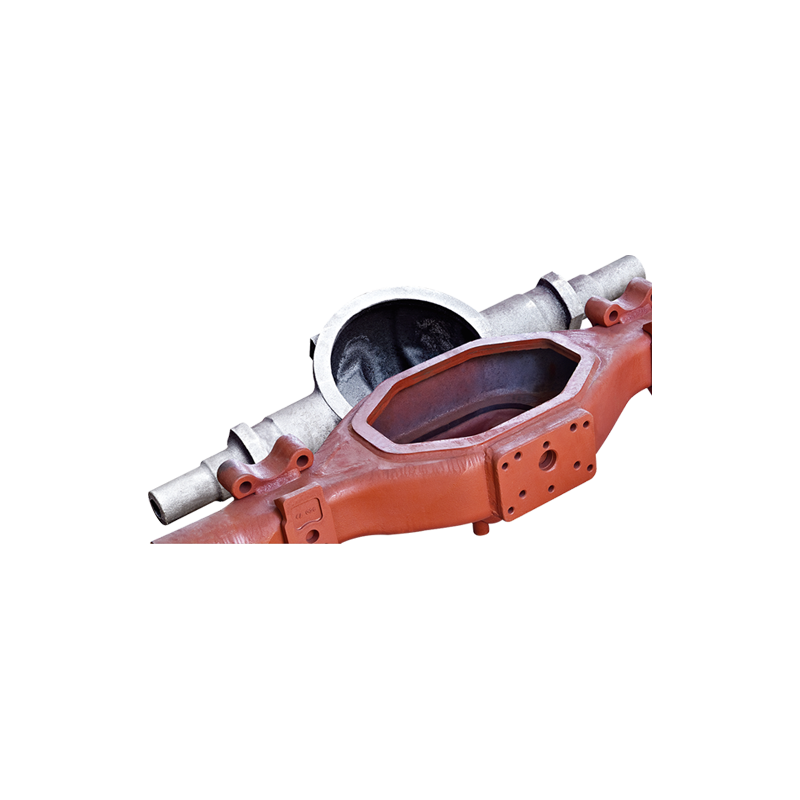

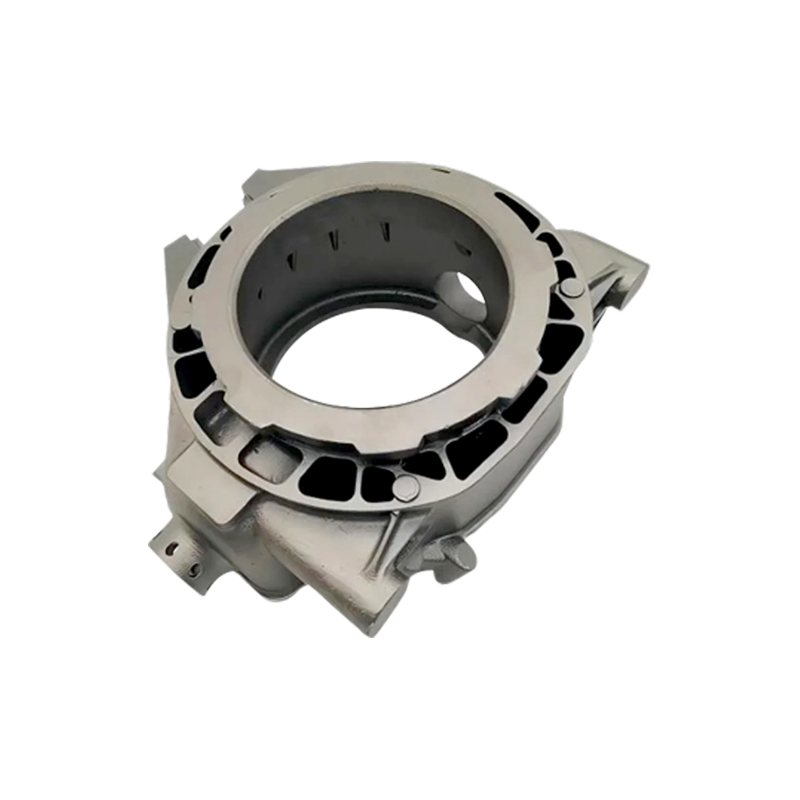

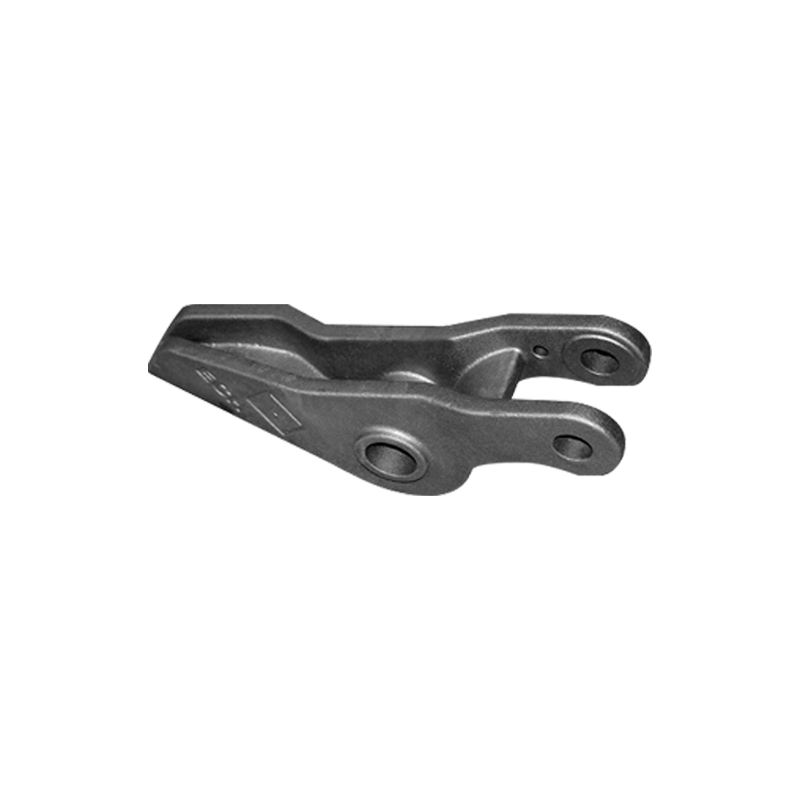

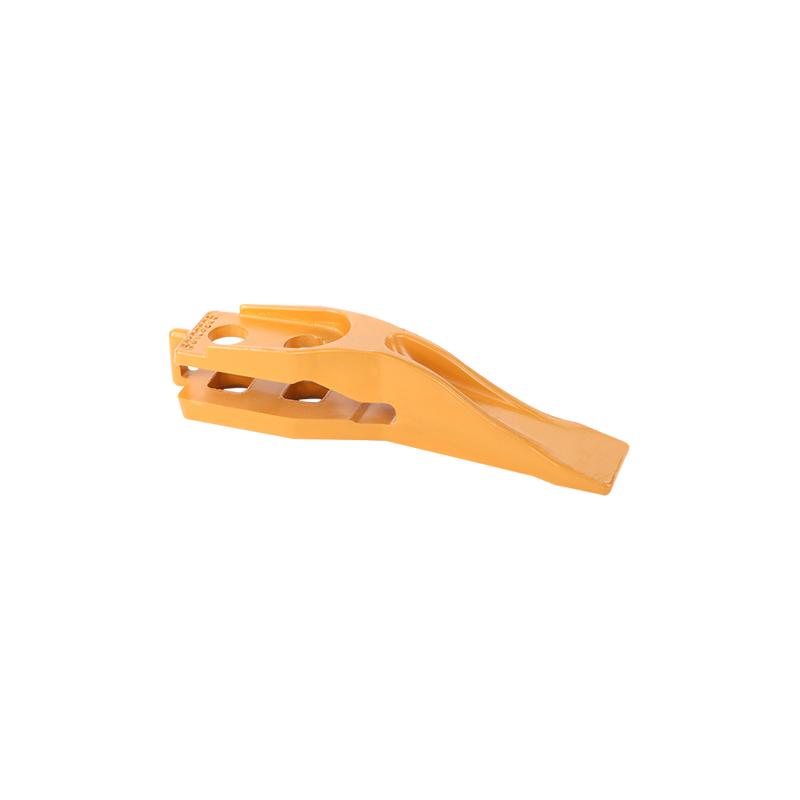

در ساخت اتومبیل مدرن و کامیون ، قطعات استیل ریخته گری نقش مهمی ایفا کنید. این مؤلفه ها نه تنها عملکردهای اصلی وسیله نقلیه را تحمل می کنند بلکه به طور مستقیم بر عملکرد ، دوام و ایمنی خودرو تأثیر می گذارند. از فناوری ریخته گری به طور گسترده ای برای تولید قطعات کلیدی مانند اجزای موتور ، سیستم های انتقال و سیستم های ترمز استفاده می شود. تولید قطعات فولاد ریخته گری یک فرآیند پیچیده است که شامل مراحل مختلف از انتخاب مواد اولیه تا تولید محصول نهایی است. هر مرحله به کنترل دقیق نیاز دارد.

1. انتخاب مواد اولیه: پایه و اساس استیل ریخته گری

کیفیت قطعات فولادی ریخته گری از نزدیک با مواد اولیه مورد استفاده ارتباط نزدیکی دارد. فولاد ریخته گری با ذوب آلیاژهای فولادی و ریخته گری آنها در قالب ها ساخته می شود. انتخاب مواد اولیه به طور مستقیم بر خصوصیات مکانیکی قطعات فولادی ریخته گری مانند استحکام ، سختی ، مقاومت و مقاومت در برابر خوردگی تأثیر می گذارد.

1.1 فولاد کربن

فولاد کربن یکی از رایج ترین مواد اولیه برای ریخته گری قطعات فولادی است. فولاد کربن از آهن و کربن تشکیل شده است که میزان کربن به طور معمول از 0.12 ٪ تا 2.0 ٪ است. بسته به میزان کربن ، فولاد کربن به فولاد کم کربن ، فولاد متوسط کربن و فولاد کربن بالا طبقه بندی می شود. از فولاد کم کربن برای قطعاتی با نیازهای نسبتاً کم مانند پوسته های بدن و شاسی استفاده می شود. از فولاد کربن متوسط برای اجزای مورد نیاز به استحکام بالاتر مانند سیستم های انتقال استفاده می شود. در حالی که از فولاد کربن بالا برای قطعاتی با مقاومت در برابر سایش زیاد استفاده می شود ، مانند دیسک های ترمز.

1.2 فولاد آلیاژ

فولاد آلیاژ به فولادی اشاره دارد که حاوی عناصر دیگری (مانند کروم ، مولیبدن ، منگنز و غیره) برای بهبود خواص آن است. در صنعت تولید خودرو و کامیون ، عناصر آلیاژ مشترک شامل کروم ، نیکل ، مولیبدن و وانادیوم است. این عناصر آلیاژ باعث می شود فولاد در برابر سایش ، خوردگی و گرما مقاوم تر شود. فولاد آلیاژ به طور گسترده ای در قطعات اتومبیل و کامیون مورد استفاده قرار می گیرد که به مقاومت بالا ، مقاومت در برابر خستگی ، مقاومت در برابر سایش یا مقاومت در برابر درجه حرارت بالا مانند اجزای موتور ، شفت های درایو و سیستم های تعلیق نیاز دارند.

1.3 فولاد ضد زنگ

فولاد ضد زنگ آلیاژ است که حداقل 10.5 ٪ کروم را شامل می شود و از خوردگی و مقاومت در برابر حرارت عالی برخوردار است. به دلیل عملکرد برجسته آن در محیط های سخت ، از فولاد ضد زنگ برای قطعات خودرو و کامیون استفاده می شود که به مقاومت در برابر خوردگی نیاز دارند. به عنوان مثال ، مؤلفه هایی مانند سیستم های اگزوز ، لوله های ترمز و محفظه های موتور اغلب از فولاد ضد زنگ استفاده می کنند.

2. طراحی ذوب و آلیاژ: تضمین سازگاری مادی

فرآیند تولید قطعات فولادی ریخته گری با ذوب شروع می شود ، جایی که فولاد در دمای بالا گرم می شود تا آن را به حالت مایع تبدیل کند. در این مرحله ، افزودن عناصر آلیاژ بسیار مهم است. ترکیبات مختلف آلیاژ می تواند خواص فولاد را بهینه کند و اطمینان حاصل کند که ریخته گری ها عملکرد مکانیکی مورد نظر را برآورده می کنند.

2.1 روش ذوب

ذوب اولین قدم در تولید فولاد است. روشهای ذوب رایج شامل ذوب کوره قوس برقی ، ذوب کوره القایی و ذوب کوره انفجار است.

- ذوب کوره قوس الکتریکی : این روش معمولاً برای تولید فولاد آلیاژ بالا استفاده می شود. کوره قوس الکتریکی دمای بالایی را برای ذوب شدن مواد اولیه مانند فولاد قراضه و سنگ آهن در فولاد مایع فراهم می کند و امکان کنترل دقیق ترکیب فولاد را فراهم می کند.

- ذوب کوره القایی : کوره های القایی برای گرم کردن فولاد از القاء الکترومغناطیسی استفاده می کنند. این روش کارآمد و انعطاف پذیر است ، برای تولید فولاد متوسط تا کم آلیاژ مناسب است. با این حال ، کنترل ترکیب فولاد آلیاژ بالا دشوارتر است.

- ذوب کوره انفجار : این روش اغلب برای تولید در مقیاس بزرگ استفاده می شود. این شامل دمیدن اکسیژن به داخل کوره برای اکسیداسیون ناخالصی های موجود در فولاد است. این روش بسیار کارآمد است اما در مورد کنترل ترکیب آلیاژ کمتر دقیق است.

2.2 طراحی آلیاژ

طراحی آلیاژ یک گام مهم در طی فرآیند ذوب است. بسته به الزامات کاربردی ، ترکیب آلیاژ (مانند محتوای کربن ، کروم ، نیکل و غیره) باید دقیقاً تنظیم شود. یک ترکیب آلیاژ با طراحی علمی تضمین می کند که قطعات فولادی ریخته گری دارای خواص مکانیکی مورد نیاز مانند استحکام بالا ، مقاومت در برابر سایش و چقرمگی هستند.

3. فرآیند ریخته گری: فناوری ریخته گری دقیق

ریخته گری فرآیند اصلی در ساخت قطعات استیل ریخته گری است. هر مرحله در فرآیند ریخته گری باید با دقت کنترل شود تا اطمینان حاصل شود که ریخته گری ها از دقت بعدی ، کیفیت سطح و خصوصیات مکانیکی برخوردار هستند.

3.1 ریخته گری شن

ریخته گری شن و ماسه ای یک روش سنتی برای ریخته گری است که به طور معمول برای تولید قطعات فولادی ریخته گری متوسط تا کوچک استفاده می شود. این اصل شامل تشکیل قالب ماسه ای در یک جعبه ماسه ای ، ریختن فلز مایع در قالب و انتظار برای خنک کردن و جامد کردن آن برای تشکیل ریخته گری است. این فرآیند برای تولید قطعات ساده و بزرگ مناسب است اما منجر به کیفیت سطح سخت تر می شود که به ماشینکاری بیشتر نیاز دارد.

3.2 ریخته گری قالب پوسته

ریخته گری قالب پوسته از مواد سرامیکی برای ساخت قالب ، مناسب برای شکل های پیچیده و ریخته گری با دقت بالا استفاده می کند. قالب های سرامیکی سطح صاف تری را ارائه می دهند که منجر به کیفیت بهتر سطح ریخته گری می شود. این روش برای تولید قطعات موتور ، چرخ دنده ها و سایر مؤلفه هایی که نیاز به دقت بالایی و سطح آن دارند استفاده می شود.

3.3 ریخته گری کم فشار

ریخته گری کم فشار از گاز کم فشار برای تزریق فلز مایع به قالب استفاده می کند. این روش یک فرآیند پر کردن نرم تر را تضمین می کند و نقص هایی مانند تخلخل در ریخته گری ها را کاهش می دهد و آن را برای تولید دقیق و در مقیاس بزرگ مناسب می کند. قطعات موتور خودرو و اجزای انتقال اغلب با استفاده از ریخته گری کم فشار تولید می شوند.

4. خنک کننده و دفع: تضمین کیفیت ریخته گری

پس از برداشتن قطعات فولادی ریخته گری از قالب ها ، آنها باید تحت خنک شدن و غرق شدن قرار بگیرند. این مراحل برای اطمینان از یکپارچگی ساختار ریخته گری و کیفیت سطح ضروری است.

4.1 فرآیند خنک کننده

فرآیند خنک کننده قطعات فولادی ریخته گری تأثیر قابل توجهی در ساختار دانه آنها دارد. اگر سرعت خنک کننده خیلی سریع باشد ، ممکن است فشارهای داخلی ایجاد شود و باعث ترک یا تغییر شکل شود. از طرف دیگر ، اگر سرعت خنک کننده خیلی کند باشد ، ممکن است دانه ها درشت شوند که باعث کاهش خصوصیات مکانیکی قسمت می شود. بنابراین ، نرخ خنک کننده کنترل شده اغلب برای اطمینان از کیفیت ریخته گری استفاده می شود.

4.2 دفع و سنگ زنی

پس از برداشتن قطعات فولادی ریخته گری از قالب ، آنها اغلب دارای آستانه و بی نظمی هستند. روند Deburring با هدف از بین بردن این قسمت های ناخواسته ، و باعث ایجاد صاف تر بازیگران می شود. فرآیندهای مکانیکی مانند سنگ زنی و برش معمولاً برای از بین بردن برآمدگی ها و بهبود کیفیت سطح ریخته گری استفاده می شود.

5. عملیات حرارتی: تقویت عملکرد قسمت

عملیات حرارتی یک فرآیند مهم برای بهبود عملکرد قطعات فولادی ریخته گری است. با کنترل گرمایش و خنک کننده قطعات ، ریزساختار فولاد قابل تغییر است و باعث افزایش خصوصیات مکانیکی آن می شود.

5.1 بازپخت

بازپرداخت فرآیند گرمایش و خنک کننده قطعات فولادی ریخته گری است تا ضمن افزایش انعطاف پذیری و چقرمگی ، سختی آنها را کاهش دهد. بازپرداخت همچنین به تسکین تنش های داخلی در ریخته گری کمک می کند و آنها را برای استفاده بیشتر پایدارتر می کند.

5.2 فرونشست

خاموش کردن شامل گرم کردن قطعات فولادی ریخته گری به دمای معینی و سپس خنک کردن سریع آنها ، معمولاً در آب یا روغن است. این فرآیند به طور قابل توجهی سختی و مقاومت سایش از فولاد را افزایش می دهد و آن را برای قطعاتی که نیاز به سختی زیاد و مقاومت در برابر سایش دارند ، مانند چرخ دنده ها و شفت ها ، ایده آل می کند.

5.3 درجه حرارت

Tempering پس از خاموش شدن برای از بین بردن فشارهای داخلی ایجاد شده در طی فرآیند خاموش انجام می شود. این فرآیند ، چقرمگی و پایداری قطعات فولادی ریخته گری را افزایش می دهد. درجه حرارت به طور معمول در دماهای پایین تر برای جلوگیری از سختی بیش از حد انجام می شود.

6. ماشینکاری: اطمینان از دقت و تناسب

پس از عملیات حرارتی ، ریخته گری قطعات فولادی اغلب تحت ماشینکاری قرار می گیرند تا از مشخصات طراحی اطمینان حاصل کنند. فرآیندهای ماشینکاری مانند چرخش ، فرز ، سنگ زنی و حفاری برای دستیابی به ابعاد و تحمل دقیق استفاده می شود. همچنین ممکن است درمانهای سطحی مانند لایه برداری شات یا پوشش برای بهبود مقاومت در برابر خوردگی و خصوصیات سایش اعمال شود.

7. کنترل کیفیت و بازرسی: اطمینان از قابلیت اطمینان

کنترل کیفیت بخش مهمی از فرآیند تولید فولاد ریخته گری است. روشهای بازرسی متداول شامل موارد زیر است:

- تجزیه و تحلیل متالوگرافی : مشاهده ساختار دانه فولاد در زیر میکروسکوپ برای ارزیابی خواص آن.

- تست اولتراسونیک : برای تشخیص نقص داخلی در ریخته گری استفاده می شود.

- تست سختی : بررسی سختی ریخته گری برای اطمینان از این که مشخصات آن را برآورده می کند.

- بازرسی اشعه ایکس : با استفاده از اشعه ایکس برای اسکن ساختار داخلی ریخته گری ، بررسی ترک ها یا تخلخل.

8. بازرسی و تحویل نهایی: تضمین صلاحیت بخشی

پس از اتمام تمام فرآیندهای تولید ، قطعات فولادی ریخته گری تحت بازرسی های نهایی و آزمایش قرار می گیرند تا اطمینان حاصل کنند که آنها استانداردهای کیفیت و نیازهای مشتری را برآورده می کنند. این بازرسی ها به طور معمول شامل بررسی های بصری ، اندازه گیری های بعدی و تست های عملکرد است. پس از گذراندن قطعات این تست ها ، آنها برای مونتاژ بیشتر ارسال می شوند یا به مشتری تحویل داده می شوند. $ $

زبان

زبان

FT Casting

FT Casting